Fondamentalement, le contrôle de l'atmosphère lors du traitement thermique sert un objectif principal : protéger la surface de la pièce métallique contre les réactions chimiques indésirables avec l'air ambiant à haute température. Ceci est essentiel pour prévenir les défauts courants tels que la formation de calamine (oxydation) et garantir que la chimie de surface et les propriétés métallurgiques souhaitées de la pièce sont atteintes.

Bien que la prévention de la calamine visible soit l'avantage le plus évident, l'objectif réel est de garantir que le composant final atteint ses propriétés métallurgiques spécifiées. Un contrôle précis de l'atmosphère est le mécanisme qui garantit une chimie de surface constante, prévient les défauts cachés et, finalement, fournit une pièce fonctionnelle et fiable.

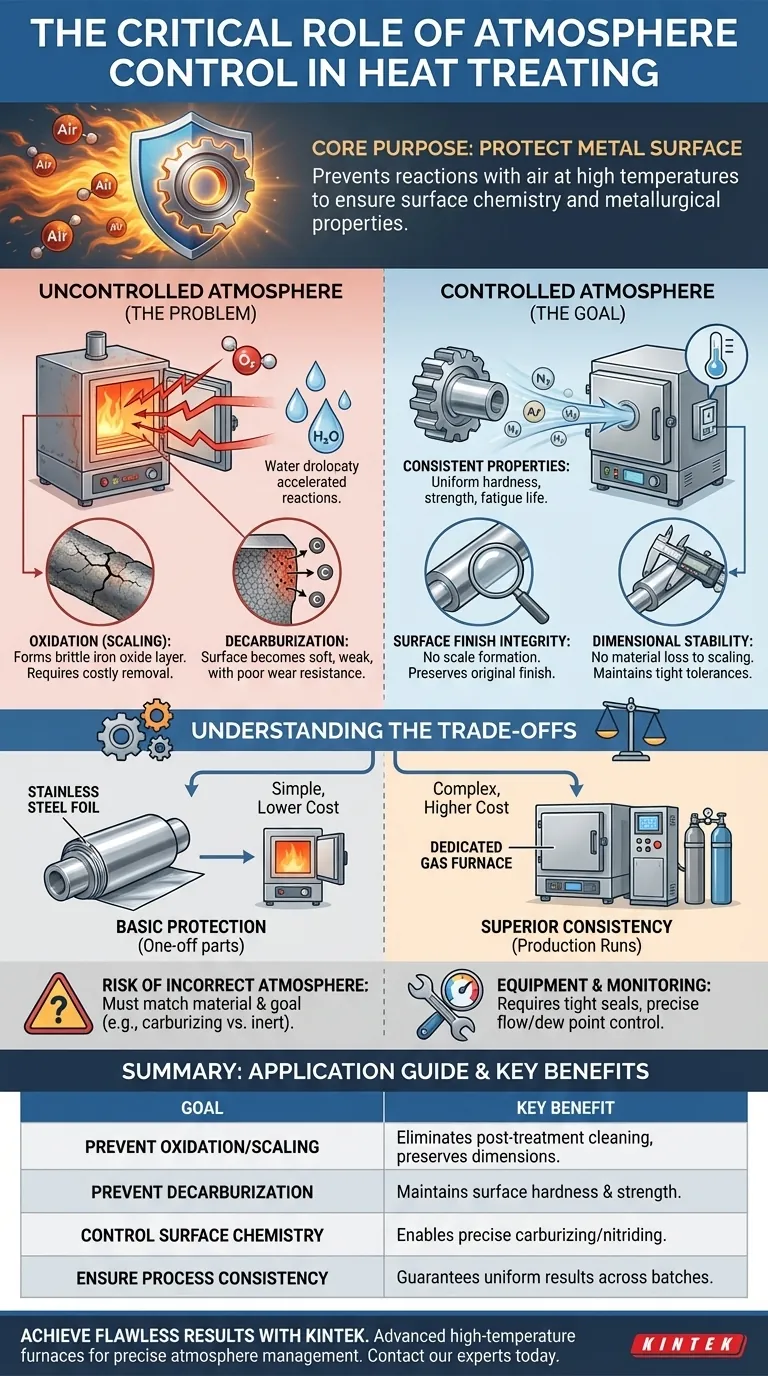

Pourquoi les atmosphères non contrôlées sont-elles un problème

Le chauffage des métaux aux hautes températures requises pour l'austénitisation — dépassant souvent 1500°F (815°C) — les rend très réactifs. Les exposer à l'air ambiant pendant ce processus entraîne des dommages importants et souvent irréversibles.

La menace de l'oxydation (formation de calamine)

Lorsque l'acier chaud est exposé à l'oxygène, une réaction chimique se produit qui forme une couche épaisse et cassante d'oxyde de fer à la surface. C'est ce qu'on appelle la calamine.

Cette couche de calamine est préjudiciable car elle doit être retirée par des opérations secondaires coûteuses comme le sablage ou le meulage, et elle peut modifier les dimensions finales de la pièce.

La dégradation de la chimie de surface

Au-delà de la calamine visible, les atmosphères non contrôlées peuvent modifier la composition chimique de la surface de l'acier. Le problème le plus courant est la décarburation, où les atomes de carbone diffusent hors de la couche superficielle.

Étant donné que le carbone est l'élément principal qui confère sa dureté à l'acier, une surface décarburée est molle, faible et présente une mauvaise résistance à l'usure, rendant le traitement thermique inefficace pour cette partie du matériau.

Le rôle de l'humidité

Même des traces d'humidité (vapeur d'eau) dans l'air ou dans l'atmosphère du four accélèrent considérablement ces réactions négatives.

L'humidité augmente la réactivité de l'oxygène, rendant beaucoup plus difficile l'obtention d'une surface propre et sans défaut. C'est pourquoi les systèmes avancés surveillent et contrôlent le point de rosée — une mesure de la teneur en humidité — pour garantir que le gaz protecteur est suffisamment sec.

Les objectifs d'un contrôle précis de l'atmosphère

En remplaçant l'air réactif dans un four par une atmosphère soigneusement gérée, vous obtenez un contrôle direct sur le résultat du processus de traitement thermique. Ceci est généralement effectué dans un four hermétiquement clos utilisant des gaz inertes ou réactifs spécifiques.

Assurer des propriétés métallurgiques constantes

L'objectif principal est de protéger la chimie de surface afin que le composant atteigne sa dureté, sa résistance et sa durée de vie en fatigue cibles de manière uniforme.

En prévenant la décarburation, le contrôle de l'atmosphère garantit que les propriétés conçues dans l'alliage sont présentes à la surface, où les contraintes sont souvent les plus élevées.

Maintenir l'état de surface et l'intégrité

Une atmosphère contrôlée empêche la formation de calamine, préservant ainsi l'état de surface d'origine de la pièce.

Cela élimine le besoin d'un nettoyage post-traitement agressif, économisant du temps et de l'argent tout en prévenant d'éventuels dommages au composant.

Garantir la stabilité dimensionnelle

Puisqu'aucun matériau n'est perdu par une forte formation de calamine, les dimensions du composant restent stables et dans leurs tolérances spécifiées. Ceci est essentiel pour les pièces de précision qui doivent s'ajuster et fonctionner au sein d'un assemblage plus grand.

Comprendre les compromis

Le choix et la mise en œuvre du contrôle de l'atmosphère impliquent de trouver un équilibre entre protection, complexité et coût. Il n'existe pas de solution unique adaptée à toutes les applications.

Complexité de la méthode par rapport au coût

Pour les applications à petite échelle ou non critiques, des méthodes simples comme l'enveloppement d'une pièce dans une feuille d'acier inoxydable peuvent fournir une protection adéquate en piégeant une petite quantité d'air, qui est rapidement consommée, laissant un environnement quasi inerte.

Pour la production à grand volume ou les composants critiques, un four dédié avec un flux continu d'un gaz protecteur tel que l'azote, l'argon ou l'hydrogène est nécessaire. Ces systèmes offrent un contrôle supérieur mais entraînent des coûts d'équipement et d'exploitation plus élevés.

Le risque d'une atmosphère incorrecte

Le simple fait d'avoir une atmosphère ne suffit pas ; elle doit être la bonne pour le matériau et le résultat souhaité.

Une atmosphère accidentellement carburante peut rendre cassante une pièce en acier à faible teneur en carbone. Inversement, une atmosphère involontairement oxydante, même légèrement, peut ruiner un lot entier de composants de haute précision.

Exigences en matière d'équipement et de surveillance

Un contrôle efficace de l'atmosphère repose sur l'intégrité de l'équipement. Un four doit être hermétiquement scellé pour empêcher l'air de s'infiltrer et de contaminer le gaz protecteur.

De plus, cela nécessite une surveillance précise des débits de gaz, de la pression et du point de rosée pour garantir que l'environnement à l'intérieur du four reste constant pendant tout le cycle de chauffage et de refroidissement.

Comment appliquer cela à votre projet

Votre choix de contrôle d'atmosphère doit être dicté par votre objectif final et l'échelle de votre opération.

- Si votre objectif principal est la protection de base pour des pièces en acier à outils uniques : Un simple emballage en feuille d'acier inoxydable est souvent une méthode suffisante et rentable pour prévenir la formation majeure de calamine et la décarburation.

- Si votre objectif principal est d'obtenir une finition de surface supérieure et une grande cohérence sur une série de production : Un four avec une atmosphère de gaz inerte contrôlée, comme l'azote sec, est essentiel pour des résultats fiables.

- Si votre objectif principal est de modifier intentionnellement la chimie de surface (par exemple, carburation ou nitruration) : Vous avez besoin d'un four spécialisé avec une atmosphère de gaz réactif et un contrôle précis de son potentiel chimique.

En fin de compte, maîtriser le contrôle de l'atmosphère est fondamental pour garantir la qualité finale, la fiabilité et la performance de vos composants traités thermiquement.

Tableau récapitulatif :

| Objectif du contrôle de l'atmosphère | Avantage clé |

|---|---|

| Prévenir l'oxydation/la formation de calamine | Élimine le nettoyage post-traitement coûteux et préserve les dimensions. |

| Prévenir la décarburation | Maintient la dureté et la résistance de surface pour la fiabilité de la pièce. |

| Contrôler la chimie de surface | Permet une carburation ou une nitruration précise pour des propriétés spécifiques. |

| Assurer la cohérence du processus | Garantit des résultats uniformes sur les lots de production. |

Obtenez des résultats de traitement thermique impeccables avec KINTEK

La maîtrise du contrôle de l'atmosphère est essentielle pour la performance des pièces, mais elle nécessite le bon équipement. Les fours haute température avancés de KINTEK sont conçus pour une gestion précise de l'atmosphère, garantissant que vos composants atteignent leurs propriétés métallurgiques souhaitées lot après lot.

Nos solutions sont idéales pour les fabricants qui ont besoin de :

- Finition de surface supérieure : Prévenez la formation de calamine et la décarburation pour éliminer les opérations secondaires.

- Stabilité dimensionnelle : Protégez les tolérances des pièces en évitant la perte de matière.

- Cohérence du processus : Comptez sur des joints étanches et un contrôle précis des gaz pour des résultats reproductibles.

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées. Notre gamme de produits, comprenant les fours à manchon, à tubes et sous vide et à atmosphère, est complétée par une solide capacité de personnalisation approfondie pour répondre précisément à vos besoins uniques de traitement thermique.

Prêt à éliminer les défauts de traitement thermique et à garantir la fiabilité des pièces ? Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution de four parfaite pour vos besoins.

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés