Fondamentalement, l'inertage d'un four de traitement thermique est un processus de contrôle de l'atmosphère. Il consiste à inonder la chambre du four avec un gaz non réactif, généralement de l'azote ou de l'argon, afin de purger et de déplacer systématiquement les éléments nocifs tels que l'oxygène, la vapeur d'eau et les gaz inflammables avant et pendant le cycle de traitement.

Le défi fondamental du traitement thermique est que les températures élevées accélèrent considérablement les réactions chimiques indésirables. L'inertage résout ce problème en créant un environnement neutre, garantissant que les propriétés du matériau sont améliorées par la chaleur elle-même, et non dégradées par une atmosphère réactive.

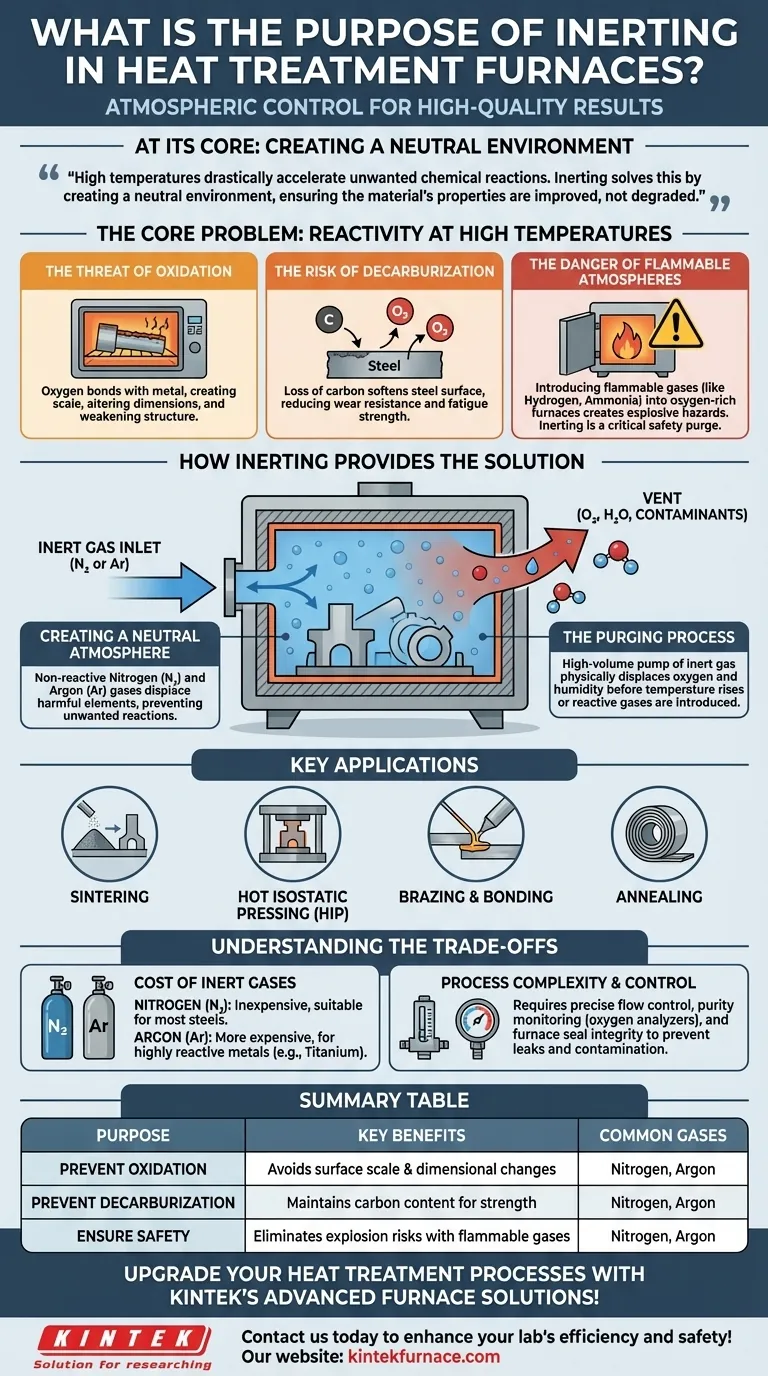

Le Problème Fondamental : La Réactivité à Haute Température

La chaleur est l'outil prévu dans un four, mais elle agit également comme un puissant catalyseur de réactions chimiques destructrices. Sans une atmosphère contrôlée, le processus même conçu pour renforcer une pièce peut finir par la ruiner.

La Menace de l'Oxydation

À haute température, les métaux sont très sensibles à l'oxydation. L'oxygène présent dans l'air se lie facilement à la surface du métal, créant de la calamine ou des couches d'oxyde.

Cette oxydation n'est pas seulement un défaut de surface ; elle peut modifier les dimensions de la pièce, compromettre son intégrité structurelle et affaiblir ses performances.

Le Risque de Décarburation

Pour les aciers à base de carbone, la présence d'oxygène ou de vapeur d'eau à haute température peut arracher des atomes de carbone à la surface du métal.

Cette perte de carbone, connue sous le nom de décarburation, ramollit la surface de l'acier, réduisant sa résistance à l'usure et sa résistance à la fatigue, ce qui va directement à l'encontre des objectifs de nombreux processus de traitement thermique.

Le Danger des Atmosphères Inflammables

De nombreux traitements thermiques avancés utilisent des gaz de procédé réactifs (comme l'hydrogène ou l'ammoniac) pour obtenir des propriétés de surface spécifiques.

Introduire ces gaz inflammables ou combustibles dans un four riche en oxygène créerait un risque d'explosion. L'inertage sert d'étape de sécurité critique pour purger tout l'oxygène avant que ces gaz réactifs ne soient introduits.

Comment l'Inertage Apporte la Solution

En remplaçant l'air ambiant réactif par un gaz inerte, vous neutralisez efficacement l'environnement à l'intérieur du four, permettant à la chaleur de faire son travail sans interférence.

Créer une Atmosphère Neutre

Les agents d'inertage les plus courants sont l'azote (N₂) et l'argon (Ar). Ces gaz sont choisis parce qu'ils sont non réactifs et n'interagiront pas avec les pièces métalliques, même à des températures extrêmes.

Ils créent un arrière-plan stable et neutre qui empêche les réactions chimiques indésirables d'oxydation et de décarburation de se produire.

Le Processus de Purge

Le processus d'inertage implique de pomper un grand volume d'azote ou d'argon dans la chambre du four scellée. Ceci déplace physiquement l'oxygène, l'humidité et tous les autres contaminants, les expulsant par une évacuation.

Ce cycle de purge garantit que l'atmosphère interne est propre et non réactive avant que la température ne commence à monter ou que tout gaz de procédé actif ne soit introduit.

Applications Clés

Ce processus est fondamental pour obtenir des pièces propres et de haute qualité dans des applications telles que :

- Le Frittage : Fusionner des matériaux en poudre (comme ceux issus de la fabrication additive) en une pièce solide et dense.

- Le Pressage Isostatique à Chaud (HIP) : Utilisation de haute pression et de température pour éliminer la porosité dans les pièces moulées ou imprimées en 3D.

- Le Brasage et le Collage : Assembler des métaux sans les faire fondre, nécessitant une surface parfaitement propre et exempte d'oxydes.

- Le Recuit : Ramollir les métaux pour améliorer leur ductilité, là où un fini de surface brillant et propre est requis.

Comprendre les Compromis

Bien qu'essentielle, la mise en œuvre d'une stratégie d'inertage implique de trouver un équilibre entre le coût, la complexité et les exigences des matériaux. Ce n'est pas une solution universelle.

Coût des Gaz Inertes

L'azote est le cheval de bataille de l'industrie. Il est relativement peu coûteux et adapté à la grande majorité des applications de traitement thermique impliquant des aciers et autres alliages courants.

L'argon est nettement plus inerte que l'azote, mais il est aussi plus coûteux. Son utilisation est généralement réservée aux métaux très réactifs comme le titane, ou dans les procédés où même la plus petite interaction avec l'azote ne peut être tolérée.

Complexité et Contrôle du Processus

Un inertage efficace est plus qu'une simple ouverture d'une vanne de gaz. Il nécessite un contrôle précis des débits et un système de surveillance de la pureté atmosphérique (par exemple, l'utilisation d'un analyseur d'oxygène).

Les fuites dans les joints du four peuvent permettre à l'oxygène de réintégrer, compromettant l'ensemble du processus. Le maintien de l'intégrité du four et des systèmes de surveillance est essentiel pour la réussite et la répétabilité.

Pas une Exigence Universelle

Certains procédés, comme la carburation ou la nitruration, utilisent intentionnellement une atmosphère réactive pour diffuser du carbone ou de l'azote dans la surface de l'acier.

Dans ces cas, l'inertage est toujours utilisé pour la purge de sécurité initiale, mais il est ensuite remplacé par le mélange gazeux actif. L'atmosphère inerte elle-même ne fournit pas le changement chimique souhaité.

Faire le Bon Choix pour Votre Processus

Votre stratégie d'inertage doit être directement alignée sur votre matériau, votre processus et les objectifs de votre composant final.

- Si votre objectif principal est le traitement économique des aciers courants : L'azote est presque toujours le choix correct et le plus économique pour prévenir l'oxydation et la décarburation.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou certains superalliages : L'inertie supérieure de l'argon est nécessaire pour prévenir la contamination du matériau et garantir des propriétés optimales.

- Si votre objectif principal est la sécurité opérationnelle lors de l'utilisation de gaz de procédé inflammables : Une purge complète au gaz inerte est une première étape non négociable pour éliminer le risque d'explosion.

Maîtriser l'atmosphère du four est fondamental pour obtenir des résultats constants et de haute qualité dans la fabrication moderne.

Tableau Récapitulatif :

| Objectif | Avantages Clés | Gaz Couramment Utilisés |

|---|---|---|

| Prévenir l'Oxydation | Évite la calamine de surface et les changements dimensionnels | Azote, Argon |

| Prévenir la Décarburation | Maintient la teneur en carbone pour la résistance | Azote, Argon |

| Assurer la Sécurité | Élimine les risques d'explosion avec les gaz inflammables | Azote, Argon |

| Applications | Frittage, HIP, Brasage, Recuit | Azote, Argon |

Améliorez vos processus de traitement thermique avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que des fours à moufle, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, vous aidant à obtenir des résultats constants et de haute qualité grâce à un inertage fiable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision