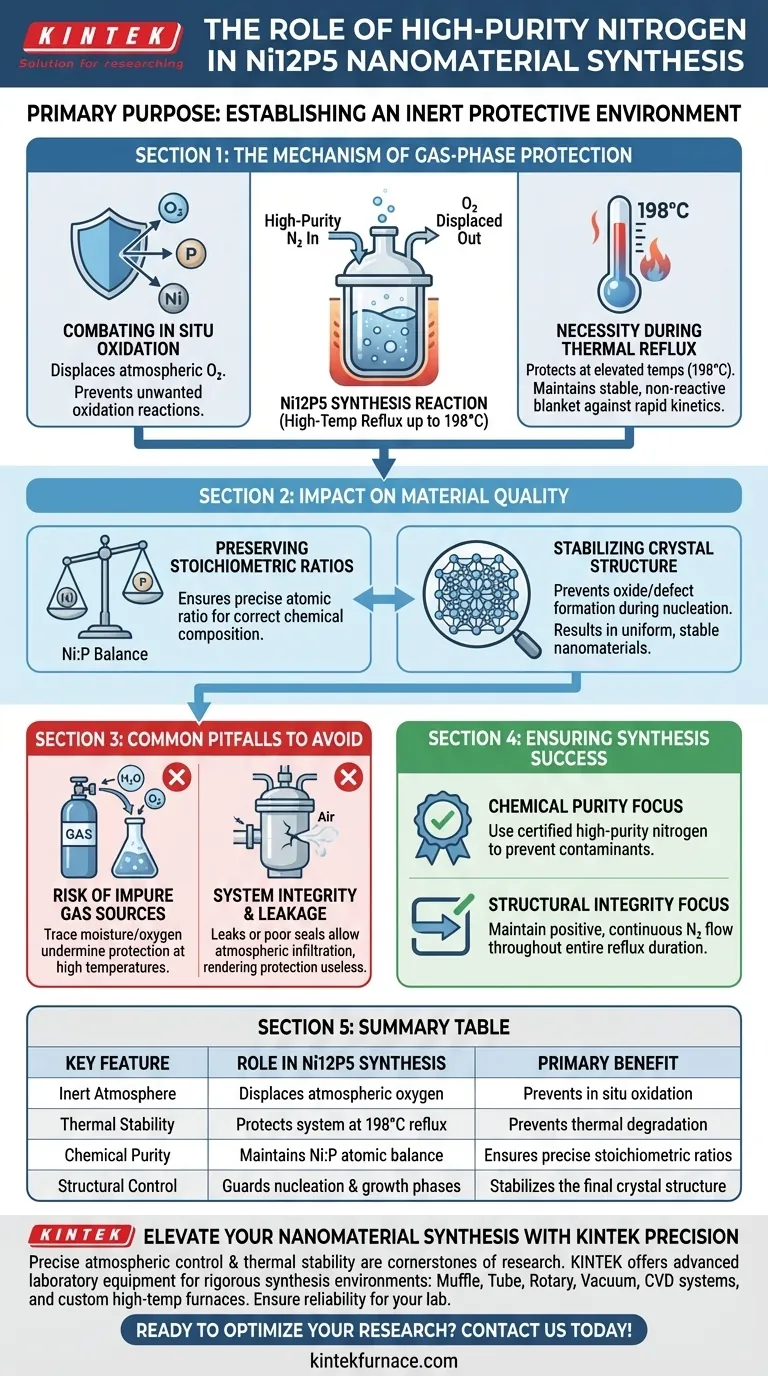

L'objectif principal de l'introduction d'azote gazeux de haute pureté est d'établir un environnement de protection inerte. Lors de la synthèse chimique des nanomatériaux Ni12P5, ce bouclier gazeux empêche le système réactionnel de subir une oxydation in situ. Cette protection est particulièrement critique lors des processus de reflux à haute température, qui peuvent atteindre jusqu'à 198°C.

En déplaçant efficacement l'oxygène atmosphérique, l'azote de haute pureté garantit que les phosphures de nickel résultants conservent leur rapport stœchiométrique précis et la stabilité de leur structure cristalline tout au long de la phase de chauffage.

Le Mécanisme de Protection en Phase Gazeuse

Lutte contre l'Oxydation In Situ

La synthèse chimique des phosphures métalliques comme le Ni12P5 est très sensible à l'atmosphère environnante. S'ils sont laissés à l'air libre, les composants réactifs interagiront avec l'oxygène plutôt que de former le composé souhaité.

L'azote de haute pureté agit comme une barrière physique. Il déplace l'air à l'intérieur du récipient réactionnel, empêchant l'oxydation in situ de compromettre la voie chimique.

La Nécessité pendant le Reflux Thermique

Cette synthèse repose sur des processus de reflux qui génèrent une chaleur importante, atteignant spécifiquement des températures d'environ 198°C.

À ces températures élevées, la cinétique de réaction s'accélère et les matériaux deviennent exponentiellement plus sensibles aux dommages oxydatifs. L'azote maintient une couverture stable et non réactive sur le mélange, garantissant que l'énergie thermique élevée favorise la synthèse plutôt que la dégradation.

Impact sur la Qualité du Matériau

Préservation des Rapports Stœchiométriques

La caractéristique déterminante du Ni12P5 est le rapport atomique spécifique du nickel au phosphore.

L'oxydation introduit une variable qui perturbe cet équilibre, créant potentiellement des impuretés ou des phases alternatives de phosphure de nickel. L'environnement d'azote inerte garantit que les réactifs se combinent exactement comme prévu pour atteindre la stœchiométrie correcte.

Stabilisation de la Structure Cristalline

Les propriétés fonctionnelles des nanomatériaux sont dictées par leur arrangement interne.

En empêchant la formation d'oxydes ou de défauts pendant les phases de nucléation et de croissance, l'azote gazeux assure la stabilité de la structure cristalline du produit final. Cela conduit à un nanomatériau plus uniforme et prévisible.

Pièges Courants à Éviter

Le Risque de Sources de Gaz Impures

Bien que l'objectif soit un environnement inerte, la qualité de la source d'azote est importante.

L'utilisation d'azote qui n'est pas de "haute pureté" peut introduire des traces d'humidité ou d'oxygène dans le système. Même des impuretés mineures peuvent agir comme contaminants à 198°C, sapant l'effet protecteur et altérant les propriétés du matériau.

Intégrité du Système et Fuites

L'introduction de gaz n'est efficace que si le récipient réactionnel reste scellé contre l'atmosphère extérieure.

Un oubli courant est de ne pas maintenir une pression positive ou d'avoir des fuites dans le montage de reflux. Si le flux d'azote est interrompu ou si le joint est imparfait, l'oxygène atmosphérique s'infiltrera dans le système, rendant la mesure de protection inutile.

Assurer le Succès de la Synthèse

Pour obtenir des nanomatériaux Ni12P5 de haute qualité, appliquez les principes suivants à votre protocole de synthèse :

- Si votre objectif principal est la Pureté Chimique : Assurez-vous que la source d'azote est certifiée de haute pureté pour éviter que des contaminants traces n'altèrent le rapport stœchiométrique spécifique.

- Si votre objectif principal est l'Intégrité Structurelle : Maintenez un flux continu et positif d'azote pendant toute la durée du reflux à 198°C pour protéger pleinement la stabilité de la structure cristalline.

Le respect strict du contrôle de l'atmosphère est l'exigence de base pour une synthèse de nanomatériaux reproductible et performante.

Tableau Récapitulatif :

| Caractéristique Clé | Rôle dans la Synthèse de Ni12P5 | Bénéfice Principal |

|---|---|---|

| Atmosphère Inerte | Déplace l'oxygène atmosphérique | Prévient l'oxydation in situ |

| Stabilité Thermique | Protège le système lors du reflux à 198°C | Prévient la dégradation thermique |

| Pureté Chimique | Maintient l'équilibre atomique Ni:P | Assure des rapports stœchiométriques précis |

| Contrôle Structurel | Garde les phases de nucléation et de croissance | Stabilise la structure cristalline finale |

Élevez Votre Synthèse de Nanomatériaux avec la Précision KINTEK

Le contrôle précis de l'atmosphère et la stabilité thermique sont les pierres angulaires de la recherche sur les nanomatériaux de haute performance. KINTEK fournit l'équipement de laboratoire avancé nécessaire pour maintenir des environnements de synthèse rigoureux.

Forts d'une R&D et d'une fabrication expertes, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire haute température, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de synthèse chimique. Que vous combattiez l'oxydation ou que vous perfectionniez les rapports stœchiométriques, KINTEK garantit à votre laboratoire la fiabilité qu'il mérite.

Prêt à optimiser vos résultats de recherche ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

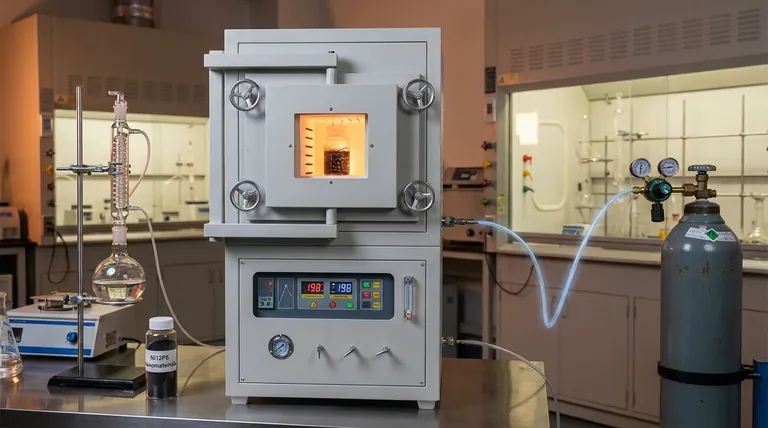

Guide Visuel

Références

- Omkar V. Vani, Anil M. Palve. Solar‐Powered Remediation of Carcinogenic Chromium(VI) and Methylene Blue Using Ferromagnetic Ni<sub>12</sub>P<sub>5</sub> and Porous Ni<sub>12</sub>P<sub>5</sub>‐rGO Nanostructures. DOI: 10.1002/metm.70010

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi le contrôle programmable de la température est-il requis dans un four électrique de laboratoire ? Maîtriser la précision du durcissement des composites

- Comment un four à chambre sous atmosphère est-il utilisé dans la recherche sur les performances des matériaux ? Débloquez la précision dans les tests et la synthèse des matériaux

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel rôle joue un four à moufle sous atmosphère contrôlée dans la synthèse et la préparation des matériaux ? Débloquez la précision dans la création de matériaux avancés

- Pourquoi est-il nécessaire d'utiliser une atmosphère protectrice de gaz argon de haute pureté ? Assurer la précision de la fusion du métal d'apport de brasage

- Comment un four de haute précision à haute température assure-t-il la densification du MgO ? Maîtriser le frittage de céramiques à basse température

- Quel rôle les fours à atmosphère jouent-ils dans le traitement des métaux ? Prévenir l'oxydation et améliorer les propriétés de surface

- Comment les fours à résistance et les manteaux chauffants en fibre de verre collaborent-ils dans la distillation ? Assurer une stabilité optimale de la vapeur