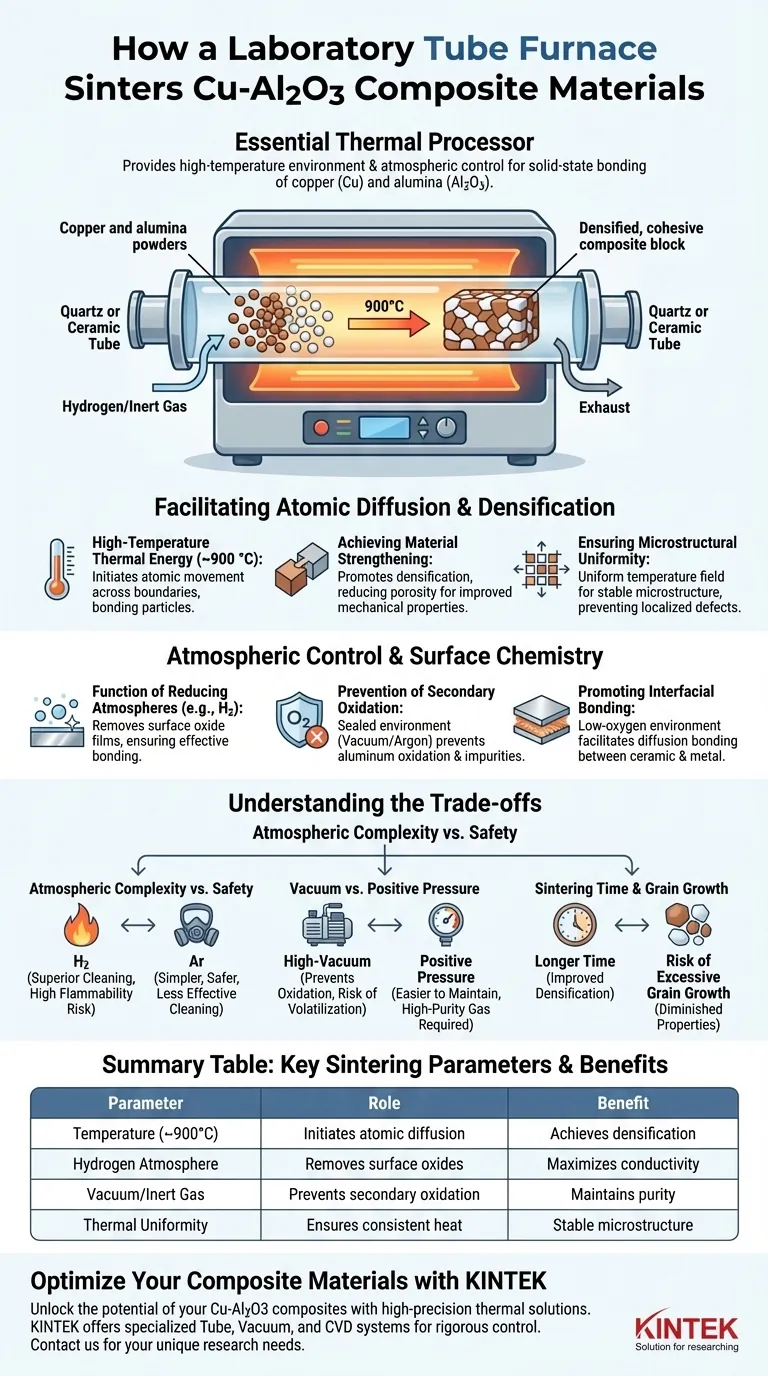

Le four tubulaire de laboratoire est le processeur thermique essentiel pour les composites Cu-Al2O3, fournissant l'environnement à haute température et le contrôle atmosphérique requis pour la liaison à l'état solide. En fonctionnant à des températures généralement autour de 900 °C, le four fournit l'énergie thermique nécessaire à la diffusion atomique entre les particules de cuivre et d'alumine. Simultanément, il maintient une atmosphère chimique spécialisée – telle qu'un environnement réducteur à l'hydrogène – pour garantir que les surfaces métalliques restent exemptes d'oxydes, permettant une densification et une résistance maximales du matériau.

Un four tubulaire de laboratoire permet le frittage de composites Cu-Al2O3 en facilitant la diffusion atomique sous des atmosphères strictement contrôlées. Ce processus élimine les oxydes de surface et favorise une forte liaison interfaciale, résultant en un matériau dense et haute performance.

Faciliter la diffusion atomique et la densification

Le rôle de l'énergie thermique à haute température

Le processus de frittage nécessite un environnement à haute température, généralement maintenu près de 900 °C, pour initier le mouvement des atomes à travers les frontières des particules. Cette énergie thermique permet aux particules individuelles de cuivre et d'alumine de se lier en une matrice unique et cohérente sans faire fondre la masse entière.

Obtenir un renforcement du matériau

Alors que le four maintient un champ de température constant, il favorise la densification, un processus par lequel la porosité du composite est réduite. Cela conduit à une amélioration significative des propriétés mécaniques et de l'intégrité structurelle du composant Cu-Al2O3 final.

Assurer l'uniformité microstructurale

La conception du tube du four assure un champ de température uniforme dans tout le volume du matériau. Cette cohérence est essentielle pour obtenir une microstructure stable, qui a un impact direct sur la distribution des particules d'Al2O3 dans la matrice de cuivre et empêche les défauts localisés.

Contrôle atmosphérique et chimie de surface

La fonction des atmosphères réductrices

Le fonctionnement du four tubulaire sous une atmosphère réductrice d'hydrogène est essentiel pour gérer la chimie de surface. Cette atmosphère élimine activement les films d'oxyde résiduels des surfaces de la poudre de cuivre, qui agiraient autrement comme des barrières à une liaison efficace.

Prévention de l'oxydation secondaire

Comme l'aluminium est très réactif à l'oxygène, le four doit fournir un environnement strictement scellé pour éviter l'oxydation secondaire. L'utilisation d'un vide ou d'une atmosphère inerte comme l'argon garantit que le composite reste pur et empêche la formation de phases intermétalliques indésirables.

Favoriser la liaison interfaciale

En maintenant un environnement à faible teneur en oxygène ou réducteur, le four facilite la liaison par diffusion à l'interface du cuivre et de l'alumine. Cela garantit une connexion mécanique et chimique solide entre le renfort céramique et la matrice métallique.

Comprendre les compromis

Complexité atmosphérique vs. Sécurité

L'utilisation d'une atmosphère réductrice d'hydrogène est très efficace pour éliminer les oxydes, mais elle nécessite des protocoles de sécurité rigoureux pour gérer l'inflammabilité du gaz. Les ingénieurs doivent peser la capacité de nettoyage supérieure de l'hydrogène par rapport à l'utilisation plus simple et plus sûre de gaz inertes comme l'argon, qui peuvent ne pas éliminer les oxydes existants aussi efficacement.

Vide vs. Pression positive

Un environnement sous vide poussé (souvent autour de 0,09 mbar) est excellent pour prévenir l'oxydation, mais il peut entraîner la volatilisation de certains éléments à haute température. En revanche, une atmosphère inerte sous pression positive est plus facile à maintenir, mais nécessite un gaz de haute pureté pour éviter la contamination par traces.

Temps de frittage et croissance des grains

Des temps de frittage plus longs dans le four peuvent améliorer la densification, mais ils risquent également une croissance excessive des grains. Des grains trop gros peuvent diminuer les avantages mécaniques du renforcement Al2O3, nécessitant un équilibre précis entre la durée de traitement et la dureté souhaitée du matériau.

Application des paramètres du four à votre projet

Lors de l'utilisation d'un four tubulaire pour la fabrication de composites Cu-Al2O3, vos choix opérationnels doivent correspondre à vos exigences de performance spécifiques.

- Si votre objectif principal est la conductivité maximale : Utilisez une atmosphère réductrice d'hydrogène à 900 °C pour garantir l'élimination de tout oxyde de cuivre, car les oxydes résiduels augmentent considérablement la résistance électrique.

- Si votre objectif principal est une dureté mécanique élevée : Privilégiez un environnement sous vide pour prévenir l'oxydation secondaire des composants en aluminium, garantissant la liaison la plus solide possible entre les phases céramique et métallique.

- Si votre objectif principal est la scalabilité et la sécurité : Optez pour une atmosphère d'argon de haute pureté, qui offre une protection suffisante pour de nombreuses applications tout en simplifiant l'infrastructure de manipulation des gaz et de sécurité.

Le four tubulaire de laboratoire reste l'outil définitif pour transformer les poudres composites en matériaux d'ingénierie haute performance grâce à la synchronisation précise de la chaleur et de la chimie.

Tableau récapitulatif :

| Paramètre | Rôle dans le frittage du Cu-Al2O3 | Bénéfice clé |

|---|---|---|

| Température (~900°C) | Initie la diffusion atomique et la liaison des particules | Permet la densification et l'intégrité structurelle |

| Atmosphère d'hydrogène | Élimine les films d'oxyde de surface du cuivre | Maximise la conductivité électrique et la liaison |

| Vide/Gaz inerte | Prévient l'oxydation secondaire de l'aluminium | Maintient la pureté du matériau et prévient les défauts |

| Uniformité thermique | Assure une chaleur constante à travers le composite | Crée une microstructure stable et prévient les défauts localisés |

Optimisez vos matériaux composites avec KINTEK

Libérez tout le potentiel de vos composites Cu-Al2O3 avec des solutions thermiques de haute précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, sous vide et CVD spécialisés, conçus pour fournir le contrôle atmosphérique rigoureux et l'uniformité de température requis pour le frittage de matériaux avancés.

Que vous ayez besoin d'éliminer les oxydes par réduction à l'hydrogène ou d'atteindre une pureté sous vide poussé, nos fours de laboratoire haute température personnalisables sont conçus pour répondre à vos besoins de recherche uniques. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en matière de frittage et découvrez comment notre expertise peut améliorer les performances de vos matériaux.

Guide Visuel

Références

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire industriel dans l'étude des revêtements AlCoCrFeNi ? Améliorer la durabilité des matériaux

- Comment un four à lit fluidisé vertical assure-t-il la stabilité de la réaction ? Mécanismes clés pour les expériences d'oxydation du soufre

- Comment un four tubulaire avec contrôle programmable de la température influence-t-il le craquage catalytique du gasoil ? Optimisez votre rendement

- Quelle est la fonction principale d'un four tubulaire haute température dans la synthèse HELMA ? Atteindre une précision de 1500°C

- Comment le contrôle de l'environnement dans un four tubulaire à haute température affecte-t-il la pyrolyse du catalyseur Ag-N-C ?

- Quelles sont les options de chauffage zonal pour les fours tubulaires horizontaux ? Optimisez votre contrôle thermique

- Comment les fours tubulaires à haute température optimisent-ils les performances des matériaux céramiques lors du recuit post-frittage ?

- Quelles sont les différences clés entre les fours tubulaires ? Choisissez celui qui convient aux besoins de votre laboratoire