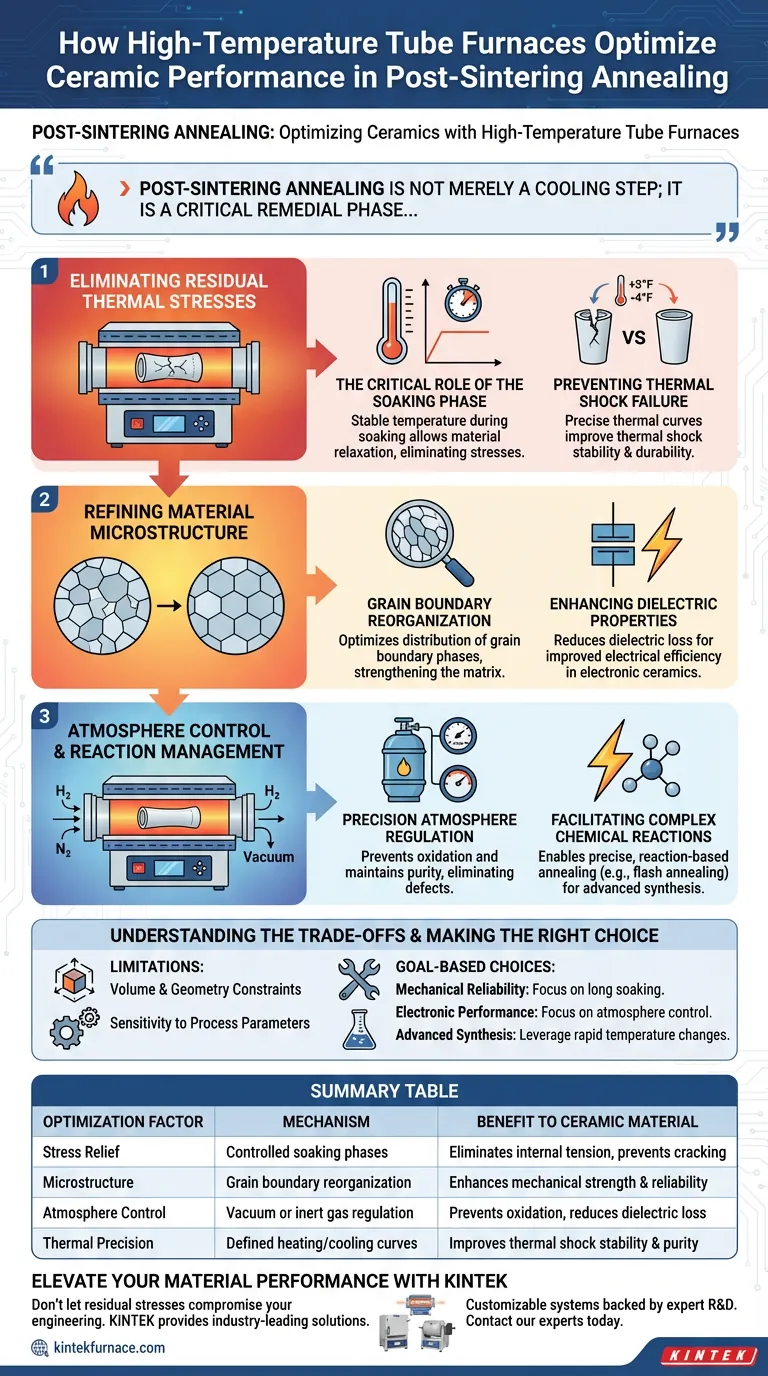

Les fours tubulaires à haute température optimisent les performances des céramiques en fournissant un environnement rigoureusement contrôlé, spécialement conçu pour la relaxation des contraintes et le raffinement microstructural. Grâce à l'application de courbes de température précises et de phases de maintien stables, ces fours éliminent les contraintes thermiques résiduelles inhérentes au processus de frittage initial, tout en réorganisant activement les joints de grains. Ce post-traitement contrôlé est le facteur déterminant pour transformer une forme frittée en un composant mécaniquement fiable et thermiquement stable.

Le recuit post-frittage n'est pas simplement une étape de refroidissement ; c'est une phase corrective critique. En maintenant des conditions thermiques et atmosphériques précises, les fours tubulaires corrigent les instabilités internes pour améliorer les propriétés mécaniques, thermiques et électriques du produit final.

Élimination des contraintes thermiques résiduelles

Le rôle critique de la phase de maintien

Le frittage laisse souvent les matériaux céramiques avec une tension interne importante due à un chauffage ou un refroidissement rapide. Les fours tubulaires à haute température remédient à cela en maintenant une température très stable pendant la phase de maintien. Ce temps de séjour permet au matériau de se détendre, éliminant ainsi efficacement les contraintes thermiques résiduelles qui pourraient entraîner des fissures ou des défaillances.

Prévention des défaillances dues au choc thermique

Lorsque les contraintes internes sont éliminées, la résistance du matériau aux changements rapides de température s'améliore. Les courbes de chauffage et de refroidissement précises fournies par le four tubulaire garantissent que la céramique développe une stabilité supérieure au choc thermique. Cela rend le produit final beaucoup plus durable dans les conditions de service réelles.

Raffinement de la microstructure du matériau

Réorganisation des joints de grains

Au-delà de la simple relaxation des contraintes, ces fours facilitent la réorganisation physique de la structure interne du matériau. Le processus optimise la distribution des phases aux joints de grains, qui sont souvent les points faibles d'une matrice céramique. Le renforcement de ces joints améliore directement la fiabilité mécanique du produit.

Amélioration des propriétés diélectriques

Pour les céramiques électroniques, les défauts microstructuraux peuvent entraîner de mauvaises performances. En optimisant les phases aux joints de grains, le recuit post-frittage réduit considérablement la perte diélectrique. Il en résulte un matériau non seulement mécaniquement plus résistant, mais aussi électriquement plus efficace.

Contrôle de l'atmosphère et gestion des réactions

Régulation précise de l'atmosphère

Un avantage distinct des fours tubulaires est la capacité de contrôler l'atmosphère de recuit. Qu'il s'agisse d'utiliser un vide ou des gaz spécifiques, ce contrôle empêche l'oxydation indésirable et maintient la pureté du matériau. Ceci est essentiel pour éliminer les défauts tels que les lacunes d'oxygène, qui peuvent dégrader la transparence optique ou la résistance mécanique.

Facilitation des réactions chimiques complexes

Dans les applications avancées, ces fours permettent un recuit précis basé sur des réactions. Par exemple, dans les procédés de recuit flash, le four peut maintenir des températures instantanées élevées (telles que 1100°C) pour induire des changements chimiques spécifiques. Cette capacité est utilisée pour synthétiser des matrices complexes, comme la régulation du module des matériaux d'anode SiOx de taille micrométrique par des réactions de dismutation rapides.

Comprendre les compromis

Limitations de volume et de géométrie

Bien que les fours tubulaires offrent une précision exceptionnelle, ils sont limités par leur géométrie physique. Le diamètre du tube limite la taille et le volume des composants céramiques qui peuvent être traités. Ils sont moins adaptés à la production de masse à grand volume d'articles volumineux que les fours tunnel continus.

Sensibilité aux paramètres du processus

L'efficacité du processus de recuit dépend entièrement de la précision des courbes thermiques programmées. Des temps de maintien ou des vitesses de refroidissement incorrects peuvent ne pas soulager les contraintes ou, au contraire, induire une nouvelle croissance de grains qui affaiblit le matériau. La précision de l'outil exige une compréhension tout aussi précise des propriétés thermiques du matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire à haute température pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est la fiabilité mécanique : Privilégiez de longues phases de maintien pour assurer la relaxation complète des contraintes thermiques résiduelles et l'optimisation des joints de grains.

- Si votre objectif principal est la performance électronique : Concentrez-vous sur le contrôle de l'atmosphère et les courbes de refroidissement précises pour minimiser la perte diélectrique et éliminer les lacunes d'oxygène.

- Si votre objectif principal est la synthèse de matériaux avancés : Tirez parti de la capacité du four à gérer des changements de température rapides pour le recuit flash afin d'induire des réactions chimiques spécifiques dans la matrice.

La valeur ultime d'un four tubulaire à haute température réside dans sa capacité à transformer une pièce formée en un composant fini de qualité technique grâce à une gestion thermique précise.

Tableau récapitulatif :

| Facteur d'optimisation | Mécanisme | Bénéfice pour le matériau céramique |

|---|---|---|

| Relaxation des contraintes | Phases de maintien contrôlées | Élimine la tension interne et prévient les fissures |

| Microstructure | Réorganisation des joints de grains | Améliore la résistance mécanique et la fiabilité |

| Contrôle de l'atmosphère | Régulation sous vide ou sous gaz inerte | Prévient l'oxydation et réduit la perte diélectrique |

| Précision thermique | Courbes de chauffage/refroidissement définies | Améliore la stabilité au choc thermique et la pureté |

Améliorez les performances de vos matériaux avec KINTEK

Ne laissez pas les contraintes résiduelles compromettre votre ingénierie céramique. KINTEK fournit des solutions à haute température de pointe—y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD—spécifiquement conçus pour répondre aux exigences rigoureuses du recuit post-frittage.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables selon vos exigences microstructurales uniques, garantissant que vos composants atteignent une efficacité mécanique et électrique maximale.

Prêt à affiner votre traitement thermique ? Contactez nos experts dès aujourd'hui pour découvrir comment les fours de précision de KINTEK peuvent transformer vos résultats de laboratoire.

Guide Visuel

Références

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi le contrôle de l'atmosphère est-il essentiel pour les revêtements CGGG ? Maîtrisez le frittage de précision dans les fours tubulaires

- Pourquoi un four tubulaire est-il essentiel pour le traitement de réduction du Y-NiMo/MoO2-x ? Master Precision Synthesis

- Quelle est l'importance de l'utilisation d'un four tubulaire à haute température avec des fenêtres d'observation ? Analyse de mouillabilité en temps réel

- Comment un four tubulaire à contrôle de température programmable contribue-t-il à la formation de structures poreuses dans le biochar ?

- Quel est l'usage d'un four à tube de quartz ? Pour le traitement de matériaux observables et de haute pureté

- Comment les fours tubulaires sont-ils utilisés dans la production industrielle et en petites séries ? Découvrez une chaleur contrôlée pour des résultats de précision

- Quelles conditions physiques un four tubulaire vertical offre-t-il pour les expériences de désulfuration ? Contrôle précis de la chaleur

- Quelles sont les principales applications des fours tubulaires sous vide en science des matériaux ? Débloquez la précision dans la synthèse et le traitement thermique des matériaux