Un four tubulaire programmable sert de régulateur essentiel de la sélectivité de la réaction et de la longévité du catalyseur dans le craquage du gasoil. En maintenant strictement les températures dans la plage de 500°C à 600°C, le système dicte le rapport entre le craquage thermique et le craquage catalytique, influençant directement le rendement d'oléfines de grande valeur comme l'éthylène et le propylène tout en minimisant le dépôt de coke.

Point clé à retenir La température est la variable directrice qui sépare une conversion catalytique efficace d'une dégradation thermique incontrôlée. Un système de contrôle programmable fournit la stabilité requise pour favoriser des voies de réaction spécifiques, garantissant que les sites actifs du catalyseur dictent la distribution des produits plutôt que l'énergie thermique aléatoire.

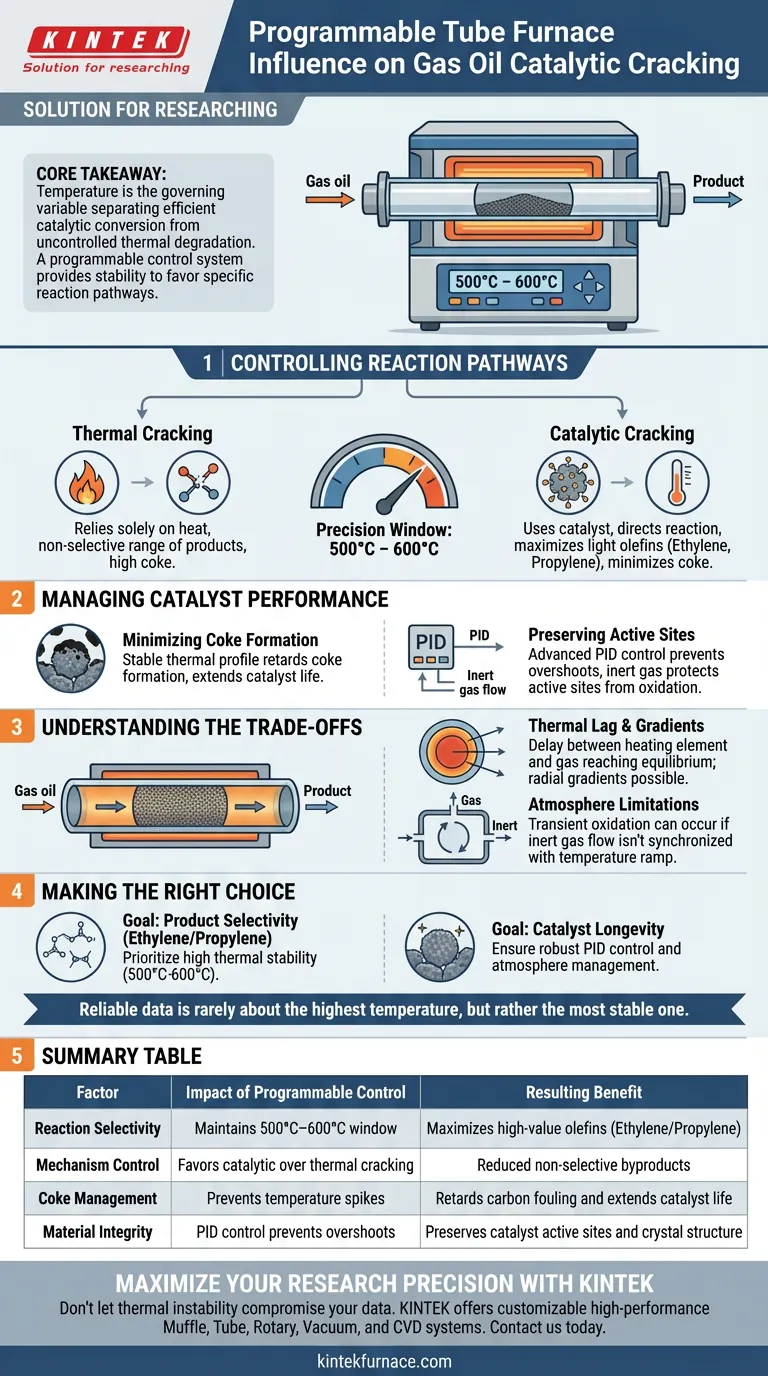

Contrôle des voies de réaction

Équilibrer les mécanismes thermiques et catalytiques

Dans le craquage du gasoil, deux mécanismes distincts entrent en compétition : le craquage thermique et le craquage catalytique.

Le craquage thermique repose uniquement sur la chaleur pour rompre les liaisons chimiques, produisant souvent une gamme de produits large et non sélective.

Le craquage catalytique utilise un catalyseur pour abaisser l'énergie d'activation, orientant la réaction vers des produits spécifiques.

Le rôle de la température de précision

Le contrôle programmable du four vous permet de fonctionner dans une fenêtre précise, généralement de 500°C à 600°C.

En verrouillant la température, le système garantit que la réaction est pilotée par les propriétés du catalyseur plutôt que par une énergie thermique excessive.

Cette précision est ce qui maximise la sélectivité des oléfines légères souhaitées, telles que l'éthylène et le propylène, empêchant la formation de sous-produits indésirables.

Gestion des performances du catalyseur

Minimisation de la formation de coke

L'un des principaux modes de défaillance du craquage catalytique est l'accumulation de coke (dépôts de carbone) à la surface du catalyseur.

La formation de coke est très sensible aux fluctuations de température ; une chaleur excessive accélère la vitesse à laquelle le carbone encrasse les sites actifs.

Un système programmable maintient un profil thermique stable, retardant efficacement le taux de formation de coke et prolongeant la durée de vie utile du catalyseur dans le tube de réaction de 10 mm.

Préservation des sites actifs

Au-delà de la réaction de craquage elle-même, le four joue un rôle dans le maintien de l'intégrité matérielle du catalyseur.

Les systèmes avancés utilisent le contrôle PID (Proportionnel-Intégral-Dérivé) pour éviter les dépassements de température qui pourraient oxyder ou modifier la structure cristalline du catalyseur.

Lorsqu'il est combiné avec des atmosphères contrôlées (utilisant des gaz comme l'azote ou l'argon), le four protège les sites actifs de surface du catalyseur de la dégradation pendant les phases à haute température.

Comprendre les compromis

Inertie thermique et gradients

Bien que le contrôleur programmable puisse afficher une température précise, l'environnement interne du tube peut différer.

Il y a souvent un décalage entre le moment où l'élément chauffant atteint le point de consigne et celui où la vapeur de gasoil atteint l'équilibre.

De plus, même dans un tube étroit de 10 mm, des gradients de température radiaux peuvent exister, ce qui signifie que le gaz près des parois peut être plus chaud que le gaz au centre, affectant potentiellement la reproductibilité.

Limitations de l'atmosphère

Un four tubulaire est excellent pour les expériences à petite échelle sous atmosphère contrôlée, mais c'est un système fermé.

Si le débit de gaz inerte n'est pas parfaitement synchronisé avec la montée en température, une oxydation transitoire peut encore se produire avant que l'environnement réducteur ne soit complètement établi.

Faire le bon choix pour votre objectif

Si votre objectif principal est la sélectivité des produits (éthylène/propylène) :

- Privilégiez un four doté d'une grande stabilité thermique pour maintenir la réaction strictement entre 500°C et 600°C, minimisant ainsi le craquage thermique non sélectif.

Si votre objectif principal est la longévité du catalyseur :

- Assurez-vous que le système comprend un contrôle PID robuste et une gestion de l'atmosphère (gaz inertes) pour prévenir l'oxydation et la dégradation structurelle des sites actifs.

Les données fiables en craquage catalytique ne concernent rarement la température la plus élevée, mais plutôt la plus stable.

Tableau récapitulatif :

| Facteur | Impact du contrôle programmable | Bénéfice résultant |

|---|---|---|

| Sélectivité de la réaction | Maintient la fenêtre de 500°C–600°C | Maximise les oléfines de grande valeur (éthylène/propylène) |

| Contrôle du mécanisme | Favorise le craquage catalytique par rapport au craquage thermique | Réduction des sous-produits non sélectifs |

| Gestion du coke | Empêche les pics de température | Retarde l'encrassement par le carbone et prolonge la durée de vie du catalyseur |

| Intégrité matérielle | Le contrôle PID empêche les dépassements | Préserve les sites actifs et la structure cristalline du catalyseur |

Maximisez la précision de vos recherches avec KINTEK

Ne laissez pas l'instabilité thermique compromettre vos données de craquage catalytique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, entièrement personnalisables pour vos besoins de laboratoire uniques. Que vous optimisiez la sélectivité des oléfines ou que vous testiez la durabilité des catalyseurs, nos fours programmables à haute température offrent la stabilité dont vos expériences ont besoin.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée.

Guide Visuel

Références

- Optimization of Operational Parameters for Improved Light Olefin Production in Gasoil Cracking over HZSM-5 Catalyst: Temperature and Catalyst Loading Weight as Key Parameters. DOI: 10.21203/rs.3.rs-7402064/v1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les avantages des fours tubulaires pour certaines applications ? Débloquez un contrôle précis de l'atmosphère et de la température

- Comment un four tubulaire de laboratoire parvient-il à un frittage sous atmosphère contrôlée ? Préparation catalytique de précision maître

- Comment un four tubulaire gère-t-il les charges lourdes ? Gestion des défis liés au cokage et à l'efficacité

- Comment le four tubulaire a-t-il vu le jour et où est-il couramment utilisé aujourd'hui ? Découvrez son évolution et ses applications modernes

- Comment le contrôle de la courbe de température dans un four de frittage à tube de quartz affecte-t-il le dopage in situ de l'électrode Ag-P ?

- Comment un four tubulaire à haute température facilite-t-il la formation d'électrocatalyseurs Fe-Nx-C ? Perspectives d'experts sur la synthèse

- Quelle est la fonction d'un four horizontal à gradient de température ? Croissance experte de cristaux uniques de Fe4GeTe2

- Comment fonctionne le système de contrôle de température d'un four tubulaire ? Maîtrisez le chauffage de précision pour votre laboratoire