Un four de recuit de laboratoire améliore fondamentalement la qualité du verre en éliminant systématiquement les contraintes thermiques internes résiduelles. En soumettant le verre à un cycle thermique précis — le maintenant spécifiquement à 480 °C pendant une heure avant de le refroidir lentement — le four garantit que le matériau atteint l'équilibre structurel. Ce processus fait la différence entre un verre volatil et cassant et un matériau fiable prêt pour un traitement ultérieur.

La fonction principale du four de recuit est de stabiliser la structure du verre en relâchant les concentrations de contraintes. Cela garantit que le matériau se comporte de manière prévisible lors du traitement mécanique, empêchant une fracturation irrégulière et assurant une uniformité physique.

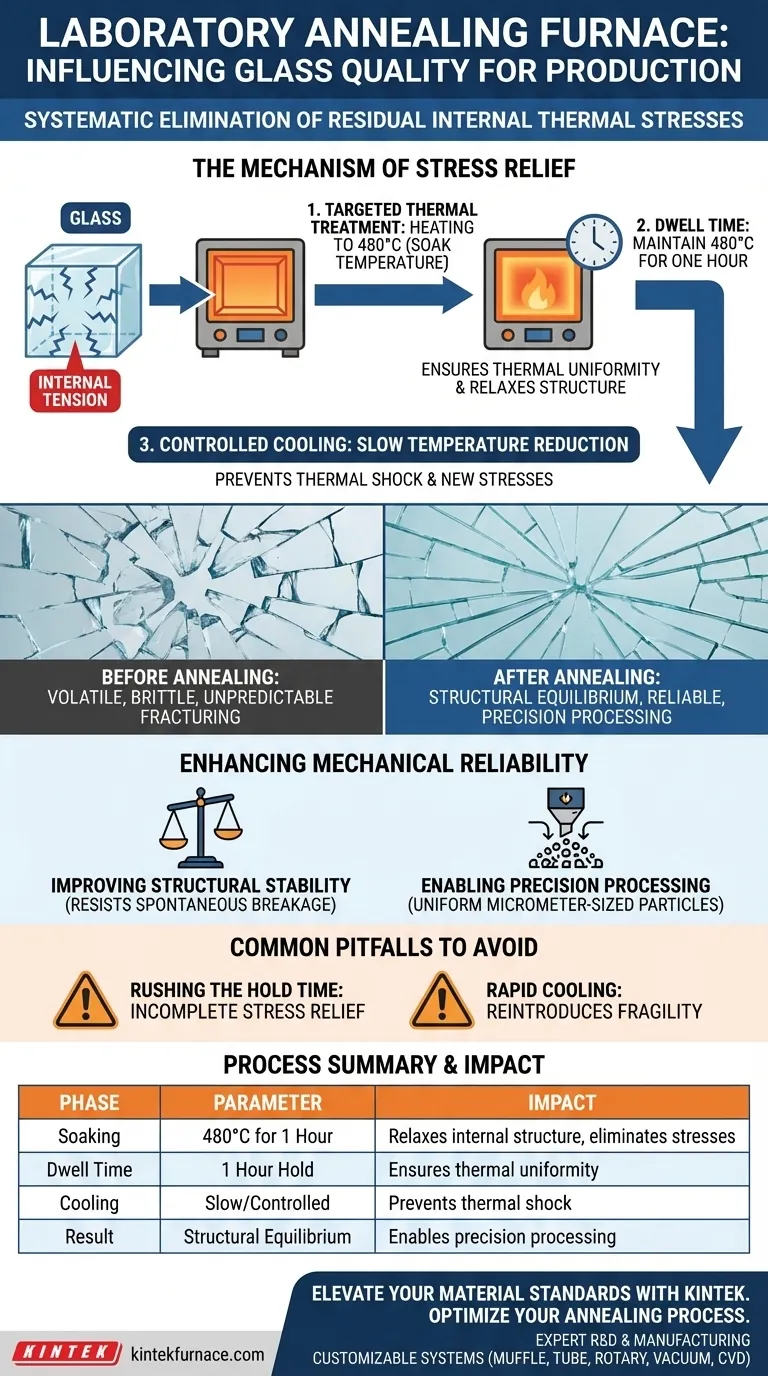

Le Mécanisme de Décompression

Traitement Thermique Ciblé

Le verre développe naturellement des tensions internes lors de sa formation initiale. Le four de recuit contrecarre cela en chauffant le verre à une température de "trempage" spécifique, généralement 480 °C.

L'Importance du Temps de Maintien

Atteindre la température ne suffit pas ; le verre doit y être maintenu pour permettre une uniformité thermique. Maintenir cette température pendant une heure garantit que la chaleur pénètre toute la section transversale du matériau, relaxant la structure interne.

Refroidissement Contrôlé

La qualité du produit final dépend fortement de la phase de refroidissement. Après le maintien d'une heure, le four abaisse lentement la température pour éviter les chocs thermiques, garantissant que de nouvelles contraintes ne se forment pas pendant que le verre durcit.

Amélioration de la Fiabilité Mécanique

Amélioration de la Stabilité Structurelle

Le verre recuit possède une fiabilité mécanique supérieure par rapport au verre non traité. En éliminant les forces internes qui déchirent le matériau, le four crée un produit physiquement stable qui résiste à la rupture spontanée.

Permettre un Traitement de Précision

Cette stabilité est essentielle si le verre doit être modifié mécaniquement. Le processus de recuit garantit que le verre peut être broyé et tamisé efficacement.

Obtention de Tailles de Particules Uniformes

Lorsque le verre non traité est broyé, les concentrations de contraintes le font se briser de manière imprévisible. Le verre recuit, cependant, se fracture de manière cohérente, permettant la production de particules de taille micrométrique spécifiques sans fragmentation irrégulière.

Pièges Courants à Éviter

Précipiter le Temps de Maintien

Une erreur courante consiste à réduire le temps de maintien d'une heure à 480 °C pour augmenter le débit. Cela entraîne une décompression incomplète, laissant le cœur du verre sous tension tandis que seule la surface est détendue.

Refroidissement Rapide

Refroidir le four trop rapidement annule les avantages du traitement thermique. Si la température chute trop rapidement après la période de maintien, des gradients thermiques réapparaîtront, réintroduisant la fragilité même que vous avez tenté d'éliminer.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité de votre four de recuit de laboratoire, alignez votre processus sur vos besoins de production spécifiques :

- Si votre objectif principal est la Stabilité du Matériau : respectez strictement le maintien d'une heure à 480 °C pour garantir l'élimination totale des contraintes internes résiduelles.

- Si votre objectif principal est la Production de Particules : privilégiez la phase de refroidissement lent pour garantir que le verre se fracture de manière prévisible lors des opérations de broyage et de tamisage.

En contrôlant strictement l'historique thermique du verre, vous assurez un produit durable capable de résister à des processus en aval rigoureux.

Tableau Récapitulatif :

| Phase du Processus | Paramètre | Impact sur la Qualité du Verre |

|---|---|---|

| Trempage | 480 °C pendant 1 heure | Relaxe la structure interne ; élimine les contraintes thermiques résiduelles. |

| Temps de Maintien | Maintien de 1 heure | Assure l'uniformité thermique dans toute la section transversale du matériau. |

| Refroidissement | Lent/Contrôlé | Prévient les chocs thermiques et la réintroduction de nouvelles contraintes. |

| Résultat | Équilibre Structurel | Permet un traitement de précision comme le broyage en particules micrométriques. |

Élevez Vos Normes de Matériaux avec KINTEK

Ne laissez pas les contraintes internes compromettre la qualité de votre production. KINTEK fournit des fours haute température de laboratoire de pointe conçus pour les tâches de recuit et de traitement thermique les plus exigeantes.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins spécifiques de production de verre ou de recherche. Que vous ayez besoin d'une stabilisation précise à 480 °C ou d'une production avancée de particules de taille micrométrique, notre équipement offre la fiabilité structurelle dont vous avez besoin.

Contactez-nous dès aujourd'hui pour optimiser votre processus de recuit et découvrez comment nos solutions de chauffage expertes peuvent améliorer l'efficacité de votre laboratoire.

Guide Visuel

Références

- I. M. Teixeira, J. W. Menezes. Transforming Rice Husk Ash into Road Safety: A Sustainable Approach to Glass Microsphere Production. DOI: 10.3390/ceramics8030093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quelles caractéristiques sont importantes lors du choix d'un four ou d'une étuve à atmosphère inerte ? Assurez la pureté et l'efficacité pour votre laboratoire

- Pourquoi un four de haute précision est-il essentiel pour les films minces de CZTSSe ? Prévenir la décomposition de phase et l'amorphisation

- Comment le four à atmosphère de recuit de type boîte est-il utilisé dans la recherche sur les matériaux métalliques ? Découvrez le traitement thermique de précision

- Comment l'atmosphère du four impacte-t-elle les propriétés finales d'un matériau ? Maîtrisez l'Ingénierie des Matériaux avec des Atmosphères Contrôlées

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs

- Qu'est-ce que le trempage au gaz dans le traitement des pièces en acier ? Obtenez une dureté supérieure grâce à un refroidissement contrôlé

- Quel rôle joue le four à atmosphère de recuit de type boîte dans la fabrication de moules ? Essentiel pour la précision et la durabilité

- Pourquoi le traitement thermique sous atmosphère inerte est-il important pour l'acier ? Prévenir l'oxydation pour une finition et des performances supérieures