Pour toute application d'acier où l'état de surface et l'intégrité sont critiques, le traitement thermique sous atmosphère inerte n'est pas seulement bénéfique, il est essentiel. Le processus protège l'acier contre l'oxydation et la formation de calamine à haute température en remplaçant l'oxygène réactif par un gaz non réactif comme l'azote. Cela garantit que la pièce finale répond aux spécifications de conception en termes de finition, de dimensions et de propriétés mécaniques sans nécessiter de retouches coûteuses.

Le traitement thermique de l'acier dans l'air standard provoque l'oxydation, formant une écaille rugueuse et cassante qui compromet l'état de surface, la précision dimensionnelle et les propriétés mécaniques. Le traitement sous atmosphère inerte résout ce problème en créant un environnement protecteur, préservant la qualité souhaitée de l'acier depuis le four jusqu'à l'assemblage final.

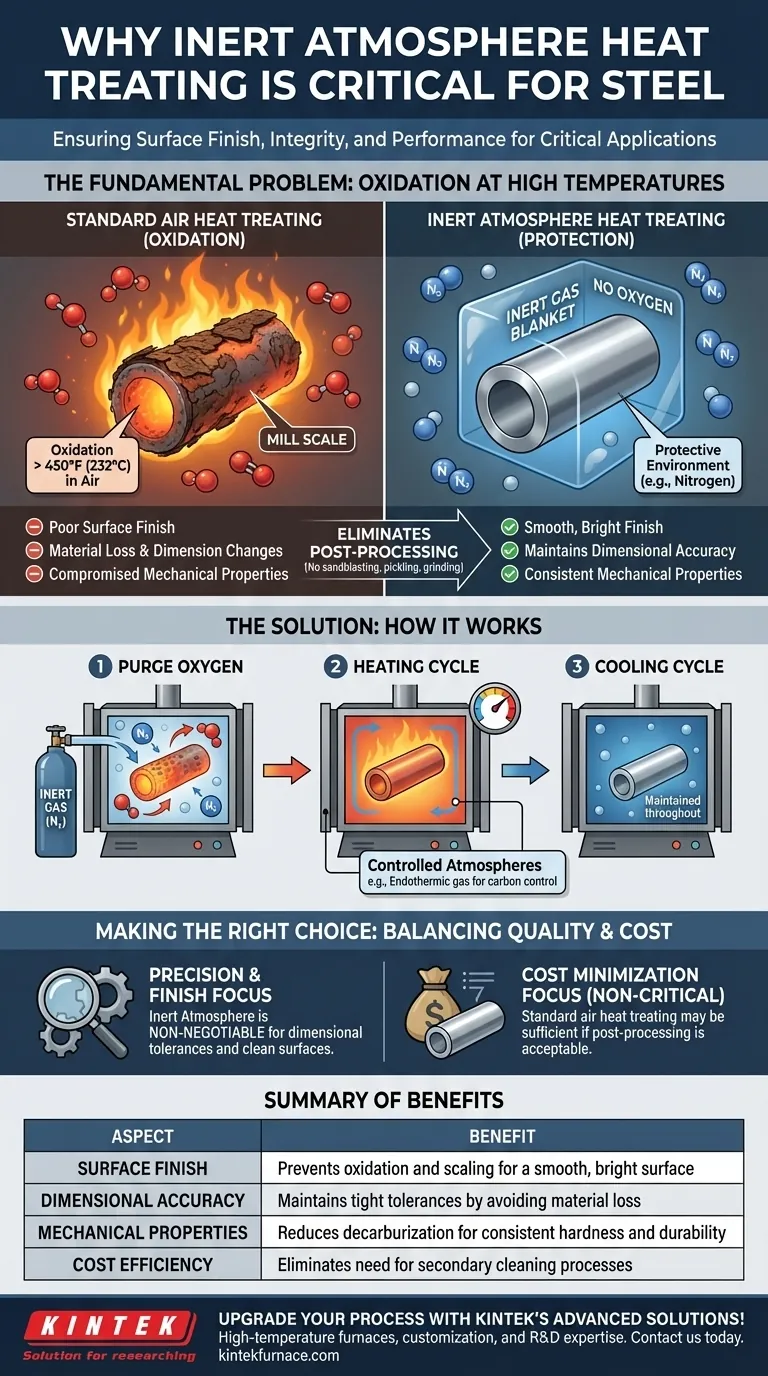

Le Problème Fondamental : L'Oxydation à Haute Température

Qu'est-ce que l'Oxydation et la Formation de Calamine ?

Lorsque l'acier est chauffé au-dessus d'environ 450°F (232°C) en présence d'oxygène, une réaction chimique se produit. Cette réaction, connue sous le nom d'oxydation, forme une couche d'oxydes de fer à la surface de la pièce.

Cette couche est communément appelée calamine de laminage. Elle est généralement sombre, friable et adhère mal à l'acier sous-jacent.

Les Conséquences de la Formation de Calamine

La formation de calamine n'est pas seulement un problème esthétique. Elle dégrade directement la qualité du composant de plusieurs manières.

Premièrement, elle crée une mauvaise finition de surface, ce qui est inacceptable pour les pièces nécessitant un aspect lisse ou poli. Deuxièmement, comme la calamine est formée à partir de l'acier lui-même, sa formation entraîne une perte de matière et modifie les dimensions finales de la pièce, compromettant les tolérances serrées.

Enfin, la couche inégale et friable peut masquer des défauts de surface et avoir un impact négatif sur les propriétés mécaniques de la surface de l'acier.

La Nécessité de Post-Traitement

Pour enlever la calamine, les pièces traitées thermiquement à l'air doivent subir des opérations de nettoyage secondaires. Ces processus, tels que le sablage, le décapage chimique ou le rectifiage, ajoutent un temps, un coût et une complexité importants au flux de travail de fabrication.

Comment le Traitement sous Atmosphère Inerte Résout le Problème

Le Principe de Base : Éliminer l'Oxygène

Le traitement thermique sous atmosphère inerte fonctionne en s'attaquant directement à la cause première de l'oxydation : la présence d'oxygène. Le processus se déroule à l'intérieur d'un four scellé.

Avant le chauffage, l'air riche en oxygène est purgé et remplacé par un gaz non réactif (inerte) de haute pureté, le plus souvent de l'azote. Cela crée un voile protecteur autour de la pièce.

Le Processus Étape par Étape

La procédure est simple mais nécessite un contrôle précis. Premièrement, la chambre du four est purgée avec le gaz inerte jusqu'à ce que les niveaux d'oxygène soient réduits à un minimum négligeable.

Le cycle de chauffage commence alors, amenant la pièce à la température requise pendant la durée spécifiée. Cette atmosphère protectrice est maintenue tout au long des cycles de chauffage et de refroidissement pour empêcher tout oxygène de rentrer et de réagir avec l'acier chaud.

Pas Seulement "Inerte" : Comprendre les Atmosphères Contrôlées

Bien qu'un gaz véritablement inerte comme l'azote ou l'argon soit utilisé pour la protection, il est important de reconnaître d'autres types d'atmosphères "contrôlées".

Par exemple, un mélange de gaz endothermique (contenant de l'hydrogène, du monoxyde de carbone et de l'azote) est également utilisé. Ce type d'atmosphère n'est pas strictement inerte ; le monoxyde de carbone et l'hydrogène sont réactifs. Il empêche non seulement l'oxydation, mais peut également être contrôlé avec précision pour éviter la perte de carbone de la surface de l'acier (décarburation) ou même pour y ajouter du carbone (carburation).

Comprendre les Compromis

Coût et Complexité Accrus

Le principal compromis est le coût. Les fours à atmosphère inerte sont plus complexes et plus chers à construire et à faire fonctionner que les fours à air standard. Le coût continu de l'achat de gaz inerte de haute pureté s'ajoute également aux dépenses opérationnelles.

La Pureté du Gaz est Critique

L'efficacité du processus dépend entièrement de la pureté de l'atmosphère inerte. Un joint de four défectueux ou un approvisionnement en gaz contaminé peut permettre à des traces d'oxygène de pénétrer, entraînant une décoloration ou une légère oxydation, ce qui va à l'encontre de l'objectif du processus.

Pas Toujours Nécessaire

Pour les grands composants structurels non critiques où l'état de surface est sans importance et où de légères modifications dimensionnelles sont acceptables, un traitement thermique standard à l'air peut être une solution plus rentable.

Faire le Bon Choix pour Votre Acier

Choisir le processus thermique correct nécessite d'équilibrer la qualité souhaitée par rapport au coût.

- Si votre objectif principal est la précision et la finition : Le traitement sous atmosphère inerte est non négociable pour maintenir les tolérances dimensionnelles et fournir une surface propre et brillante prête à l'emploi.

- Si votre objectif principal est la performance mécanique : Le processus est essentiel pour prévenir la décarburation de surface, ce qui assure une dureté, une résistance à l'usure et une durée de vie en fatigue cohérentes.

- Si votre objectif principal est de minimiser les coûts pour les pièces non critiques : Un traitement thermique standard à l'air peut être suffisant si vous pouvez accepter un post-traitement et de légères modifications dimensionnelles.

En fin de compte, la sélection du processus de traitement thermique approprié est une décision d'ingénierie critique qui a un impact direct sur la qualité finale, la performance et le coût de votre composant.

Tableau Récapitulatif :

| Aspect | Avantage |

|---|---|

| État de Surface | Prévient l'oxydation et la formation de calamine pour une surface lisse et brillante |

| Précision Dimensionnelle | Maintient des tolérances serrées en évitant la perte de matière |

| Propriétés Mécaniques | Réduit la décarburation pour une dureté et une durabilité constantes |

| Efficacité des Coûts | Élimine le besoin de processus de nettoyage secondaires comme le sablage |

Améliorez votre processus de traitement thermique de l'acier avec les solutions avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires équipés de fours à haute température tels que des fours à Muffle, Tubulaires, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure une adaptation précise à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer la qualité et l'efficacité de vos opérations !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure