L'atmosphère à l'intérieur d'un four n'est pas un arrière-plan inerte ; c'est un ingrédient actif dans le processus de traitement thermique. En contrôlant les gaz entourant un matériau pendant le chauffage, vous contrôlez les réactions chimiques qui se produisent à sa surface. Cela dicte directement les propriétés finales du matériau, y compris sa dureté, sa résistance, sa résistance à la corrosion et sa finition de surface.

Une atmosphère de four contrôlée est un outil de précision. Elle va au-delà de la simple prévention des dommages comme l'oxydation et vous permet d'ajouter ou d'éliminer intentionnellement des éléments à la surface du matériau, en concevant fondamentalement ses caractéristiques de performance finales.

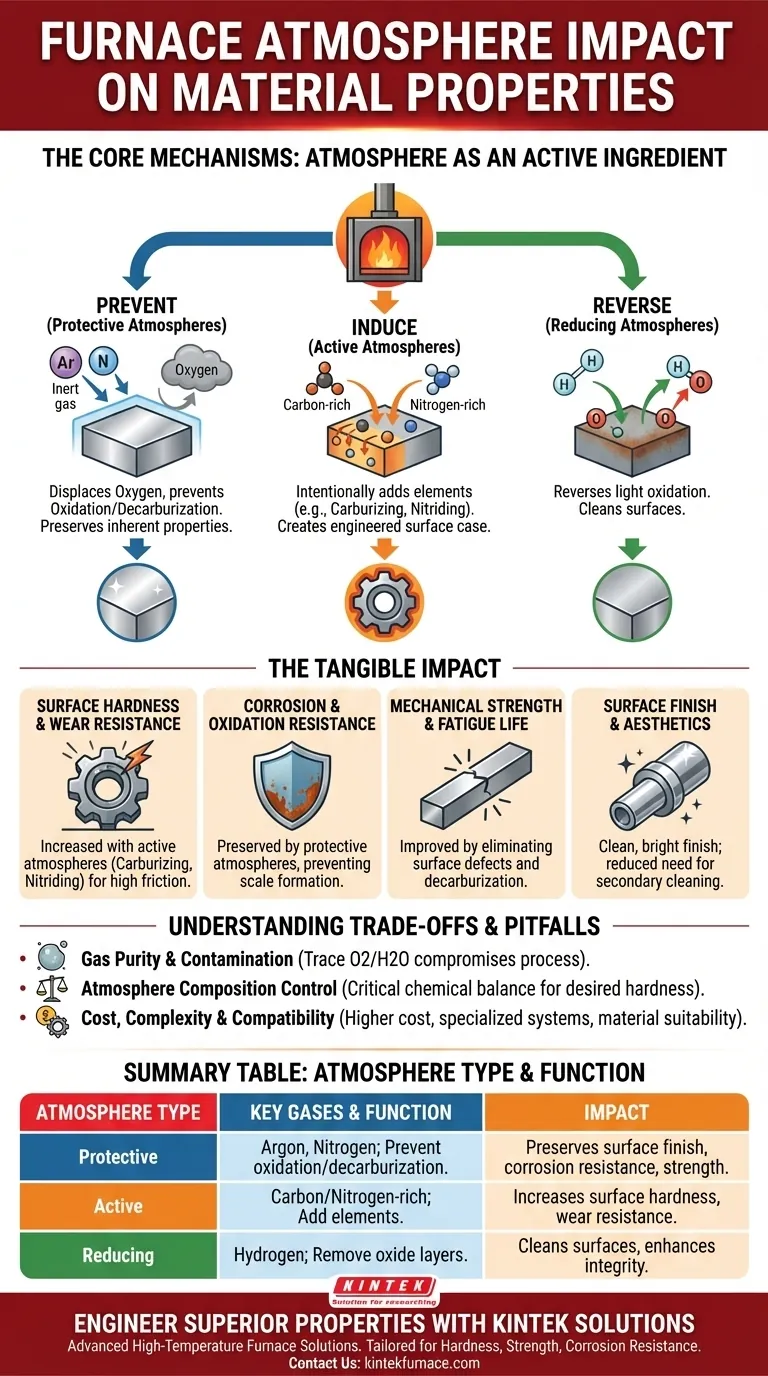

Les mécanismes fondamentaux : Comment l'atmosphère contrôle les réactions

Pour comprendre l'impact, vous devez considérer l'atmosphère comme une source de potentiel chimique. Les températures élevées à l'intérieur d'un four agissent comme un catalyseur, accélérant les réactions entre le gaz et le matériau.

Prévenir les réactions indésirables (atmosphères protectrices)

La fonction la plus élémentaire d'une atmosphère contrôlée est de protéger le matériau de l'air. Le chauffage à l'air ambiant, riche en oxygène, provoque l'oxydation (calamine ou rouille) et, pour les aciers, la décarburation (perte de carbone en surface).

Une atmosphère inerte, utilisant des gaz comme l'argon ou l'azote, déplace l'oxygène. Cela empêche ces réactions nocives, préservant les propriétés inhérentes du matériau et assurant une finition de surface propre et brillante.

Induire les réactions souhaitées (atmosphères actives)

Les atmosphères actives sont conçues pour modifier intentionnellement la chimie de surface d'une pièce. En introduisant des gaz spécifiques, vous pouvez diffuser de nouveaux éléments dans la couche superficielle du matériau.

Des exemples courants incluent la cémentation (ajout de carbone pour augmenter la dureté de surface) ou la nitruration (ajout d'azote pour la résistance à l'usure). Cela crée un matériau composite : une couche dure et résistante sur un cœur plus ductile.

Créer un environnement réducteur

Une atmosphère réductrice, contenant généralement de l'hydrogène, peut inverser une légère oxydation. Elle élimine activement les atomes d'oxygène de la surface du matériau, ce qui peut être utile pour nettoyer des pièces qui auraient pu être légèrement oxydées avant le traitement.

L'impact tangible sur les propriétés finales des matériaux

Le contrôle de ces réactions de surface a un effet direct et prévisible sur la performance finale du composant.

Dureté de surface et résistance à l'usure

Les atmosphères actives qui ajoutent du carbone (cémentation) ou de l'azote (nitruration) créent une couche superficielle extrêmement dure, ou "cément". Ceci est crucial pour les composants comme les engrenages et les roulements qui subissent un frottement et une usure élevés.

Résistance à la corrosion et à l'oxydation

L'utilisation d'une atmosphère protectrice empêche la formation d'une couche d'oxyde. Cela se traduit non seulement par une meilleure finition de surface, mais préserve également la résistance naturelle du matériau à la corrosion, car le métal de base protecteur n'est pas consommé.

Résistance mécanique et durée de vie en fatigue

Les défauts de surface comme les piqûres d'oxydation ou une couche décarburée molle agissent comme des concentrateurs de contraintes. En prévenant ces défauts, une atmosphère contrôlée assure la pleine résistance du matériau et améliore considérablement sa durée de vie en fatigue en éliminant les sites potentiels d'initiation de fissures.

Finition de surface et esthétique

Pour de nombreuses applications, l'apparence compte. Une pièce traitée dans une atmosphère protectrice sort du four propre, brillante et exempte de calamine. Cela élimine souvent le besoin d'opérations de nettoyage secondaires comme le sablage ou le décapage chimique.

Comprendre les compromis et les pièges courants

Bien que puissant, le contrôle de l'atmosphère n'est pas sans défis. Le succès exige de la précision et une compréhension des inconvénients potentiels.

Pureté du gaz et contamination

L'efficacité d'une atmosphère dépend de sa pureté. Des traces d'oxygène ou de vapeur d'eau dans une alimentation en gaz inerte peuvent toujours provoquer une décoloration et une oxydation, compromettant l'ensemble du processus.

Contrôle de la composition de l'atmosphère

Dans les atmosphères actives, l'équilibre chimique est essentiel. Un potentiel de carbone excessif dans une atmosphère de cémentation peut entraîner la formation de suie à la surface de la pièce. Un potentiel insuffisant ne permettra pas d'atteindre la dureté désirée.

Coût et complexité

Les fours à atmosphère sont plus complexes et coûteux à utiliser que les fours à air simples. Le coût des gaz inertes ou des gaz de procédé spécialisés, ainsi que les systèmes de surveillance et de sécurité requis, doivent être pris en compte dans la décision.

Compatibilité matériau-atmosphère

Toutes les atmosphères ne conviennent pas à tous les matériaux. Par exemple, bien que l'azote soit souvent considéré comme inerte, il peut réagir avec certains alliages, comme ceux contenant du titane ou de l'aluminium à hautes températures, formant des nitrures indésirables.

Faire le bon choix pour votre objectif

L'atmosphère correcte est entièrement déterminée par le résultat souhaité pour le matériau.

- Si votre objectif principal est de préserver les propriétés existantes du matériau et d'obtenir une surface propre : Utilisez une atmosphère protectrice et inerte comme de l'azote ou de l'argon de haute pureté pour prévenir toutes les réactions de surface.

- Si votre objectif principal est d'augmenter la dureté de surface et la résistance à l'usure : Utilisez une atmosphère active pour la cémentation ou la nitruration afin de diffuser des éléments durcissants dans la surface.

- Si votre objectif principal est de nettoyer une surface légèrement oxydée pendant le traitement : Utilisez une atmosphère réductrice contenant de l'hydrogène pour éliminer la couche d'oxyde existante.

- Si votre objectif principal est un traitement sensible aux coûts où la finition de surface n'est pas critique : Le chauffage à l'air ambiant peut être acceptable, mais vous devez tenir compte de la perte de matériau due à la calamine et de la dégradation potentielle des propriétés mécaniques.

Maîtriser l'atmosphère du four transforme le traitement thermique d'un simple processus de chauffage en un outil précis d'ingénierie des matériaux.

Tableau récapitulatif :

| Type d'atmosphère | Gaz clés | Fonction principale | Impact sur les propriétés du matériau |

|---|---|---|---|

| Protectrice | Argon, Azote | Prévenir l'oxydation et la décarburation | Préserve la finition de surface, la résistance à la corrosion et la résistance mécanique |

| Active | Riche en carbone, riche en azote | Ajouter des éléments via la cémentation/nitruration | Augmente la dureté de surface et la résistance à l'usure |

| Réductrice | Hydrogène | Éliminer les couches d'oxyde | Nettoie les surfaces et améliore l'intégrité du matériau |

Prêt à concevoir des propriétés de matériaux supérieures avec des atmosphères de four de précision ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, offrant une dureté, une résistance et une résistance à la corrosion améliorées pour vos matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur