Dans la fabrication de moules, le four à atmosphère de recuit de type boîte joue un rôle préparatoire essentiel. Il est utilisé pour effectuer un traitement thermique spécifique appelé recuit de sphéroïdisation sur des aciers à moules à haute teneur en carbone comme le Cr12MoV. Ce processus contrôlé transforme la structure interne de l'acier, réduisant considérablement sa dureté et le rendant plus facile à usiner, ce qui est fondamental pour atteindre la haute précision et la durée de vie prolongée requises d'un moule fini.

Le problème principal est que l'acier brut pour moules est trop dur et fragile pour un usinage précis et efficace. Le four de recuit résout ce problème en modifiant fondamentalement la microstructure de l'acier, le rendant plus doux et plus uniforme. Ce n'est pas seulement une commodité, c'est une étape fondamentale pour garantir que le moule final est à la fois dimensionnellement précis et suffisamment durable pour résister à ses contraintes opérationnelles.

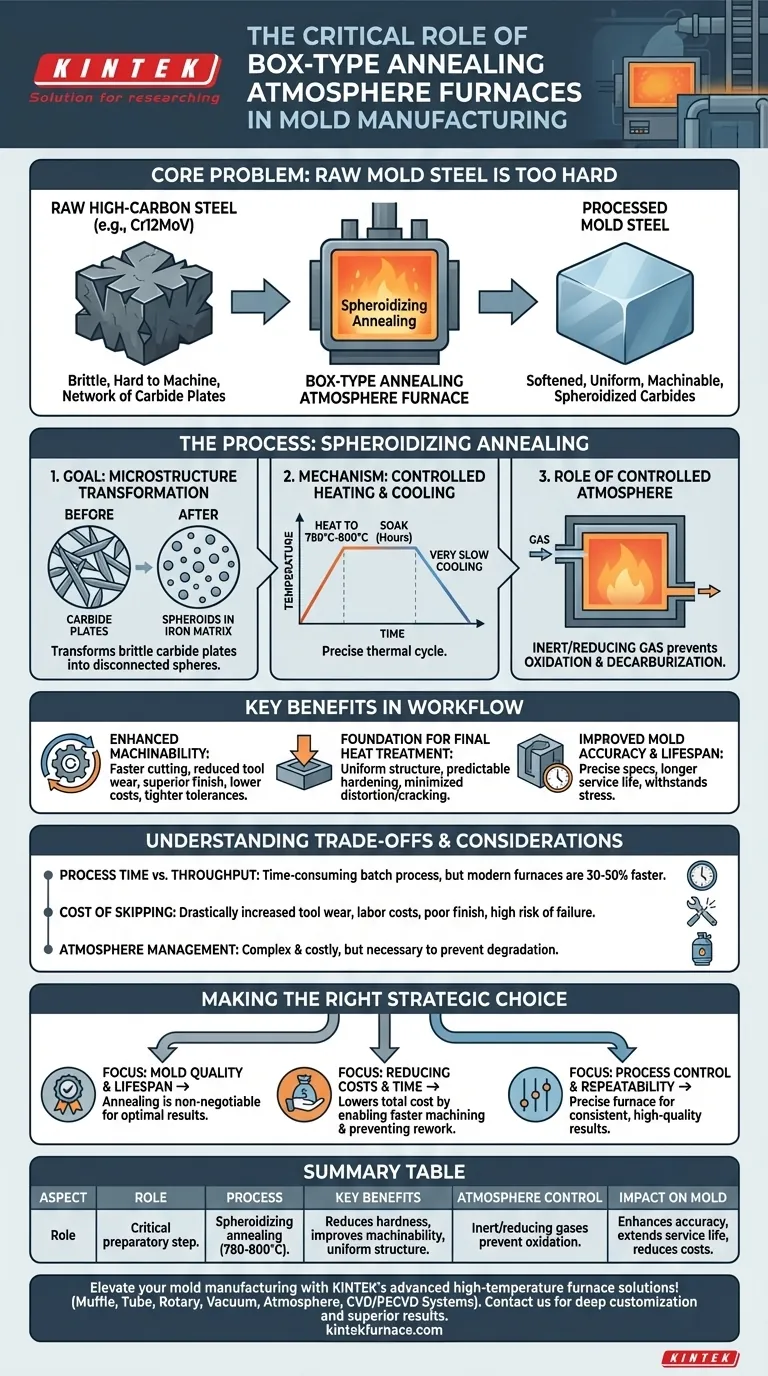

Le processus clé : le recuit de sphéroïdisation

Le recuit de sphéroïdisation est un cycle thermique précis conçu pour optimiser les propriétés de l'acier pour la fabrication. Le rôle du four est d'exécuter ce cycle avec une grande fidélité.

L'objectif : transformer la microstructure

L'objectif principal est de modifier la forme des éléments de carbure durs dans l'acier. Dans son état initial, ces carbures existent souvent sous la forme d'un réseau de plaques acérées et fragiles.

Ce processus transforme ces plaques en petites sphères déconnectées (ou "sphéroïdes") réparties uniformément dans une matrice de fer plus douce. Cette nouvelle structure rend l'acier significativement moins dur et plus ductile.

Le mécanisme : chauffage et refroidissement contrôlés

Le four exécute un profil de température spécifique pour réaliser cette transformation.

L'acier est chauffé à une température précise, généralement entre 780 °C et 800 °C, et maintenu à cette température pendant plusieurs heures (un "maintien").

Après le maintien, il est refroidi très lentement à l'intérieur du four. Ce refroidissement lent est essentiel pour permettre aux carbures de prendre la forme sphérique souhaitée.

Le rôle de l'atmosphère contrôlée

La partie "atmosphère" du nom du four est cruciale. À ces températures élevées, l'acier peut facilement réagir avec l'oxygène de l'air, provoquant la formation de calamine (oxydation) et la décarburation (perte de carbone de la surface).

Une atmosphère contrôlée, généralement un gaz inerte ou réducteur, remplit la chambre du four. Cela empêche ces réactions nocives, préservant la qualité de surface et l'intégrité chimique de l'acier à moules.

Avantages clés dans le flux de travail de fabrication de moules

Cette étape de recuit n'est pas effectuée de manière isolée. Elle a des impacts directs et positifs sur chaque étape ultérieure de la production du moule et sur ses performances finales.

Usinabilité améliorée

En réduisant considérablement la dureté de l'acier, la sphéroïdisation rend le matériau beaucoup plus facile à usiner. Cela se traduit par des vitesses de coupe plus rapides, une usure réduite des outils et un meilleur état de surface.

Cela se traduit directement par des coûts de fabrication plus faibles et la capacité d'atteindre des tolérances dimensionnelles plus strictes.

Fondation pour le traitement thermique final

La structure uniforme et raffinée créée par le recuit est le point de départ idéal pour le processus de durcissement final (trempe et revenu).

Une structure correctement sphéroïdisée garantit que le durcissement final est cohérent et prévisible, minimisant le risque de distorsion ou de fissuration et maximisant la résistance finale et la résistance à l'usure du moule.

Précision et durée de vie améliorées du moule

La combinaison d'une meilleure usinabilité et d'un traitement thermique final plus fiable conduit directement à un produit final de meilleure qualité.

Le moule peut être fabriqué selon des spécifications plus précises et aura une durée de vie plus longue et plus prévisible, capable de résister aux contraintes répétées du moulage par injection ou d'autres processus de formage.

Comprendre les compromis et les considérations

Bien qu'essentiel, l'intégration de ce processus nécessite une compréhension claire de ses implications.

Temps de traitement vs. débit

Le recuit est intrinsèquement un processus long impliquant un chauffage lent, de longs maintiens et des cycles de refroidissement encore plus lents. Ce processus par lots doit être pris en compte dans la planification de la production et peut constituer un goulot d'étranglement s'il n'est pas correctement planifié.

Cependant, les fours modernes sont 30 à 50 % plus rapides que les équipements traditionnels, ce qui atténue considérablement cette préoccupation.

Le coût de l'omission de l'étape

Le compromis le plus important est de choisir de ne pas effectuer cette étape. L'usinage de l'acier non recuit entraîne une usure des outils considérablement accrue, des coûts de main-d'œuvre plus élevés et un mauvais état de surface.

De plus, sauter cette étape compromet le traitement thermique final, entraînant un risque élevé de déformation des pièces, de fissuration et une durée de vie du moule considérablement réduite.

Complexité de la gestion de l'atmosphère

L'utilisation d'une atmosphère contrôlée est plus complexe et coûteuse que le chauffage à l'air libre. Elle nécessite un approvisionnement fiable en gaz spécifiques et des systèmes pour surveiller et maintenir la composition de l'atmosphère.

Cette complexité ajoutée est un compromis nécessaire pour éviter la dégradation de surface et garantir que les propriétés du matériau ne sont pas compromises pendant le cycle à haute température.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à atmosphère de recuit de type boîte est stratégique, influençant directement la qualité, le coût et la longévité.

- Si votre objectif principal est de maximiser la qualité et la durée de vie des moules : Le recuit de sphéroïdisation est une étape non négociable pour assurer une usinabilité optimale et préparer l'acier à un traitement thermique final réussi.

- Si votre objectif principal est de réduire les coûts et le temps de fabrication : Bien que le recuit ajoute une étape, il réduit finalement le coût total en permettant un usinage plus rapide, en minimisant l'usure des outils et en prévenant les reprises coûteuses ou les défaillances prématurées des moules.

- Si votre objectif principal est le contrôle du processus et la répétabilité : Un four à atmosphère de type boîte moderne offre le contrôle précis de la température et de l'atmosphère essentiel pour des résultats cohérents et de haute qualité sur chaque pièce.

En fin de compte, l'utilisation d'un four de recuit de type boîte est un investissement stratégique dans la fabricabilité et la longévité des moules haute performance.

Tableau récapitulatif :

| Aspect | Rôle dans la fabrication de moules |

|---|---|

| Processus | Effectue le recuit de sphéroïdisation sur des aciers à haute teneur en carbone comme le Cr12MoV |

| Plage de température | 780 °C à 800 °C avec chauffage et refroidissement contrôlés |

| Avantages clés | Réduit la dureté, améliore l'usinabilité, assure une structure uniforme pour le traitement thermique final |

| Contrôle de l'atmosphère | Utilise des gaz inertes ou réducteurs pour prévenir l'oxydation et la décarburation |

| Impact sur le moule | Améliore la précision dimensionnelle, prolonge la durée de vie, réduit les coûts de fabrication |

Élevez votre fabrication de moules avec les solutions avancées de fours haute température de KINTEK ! Nous sommes spécialisés dans les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication interne. Nos capacités de personnalisation approfondies garantissent des processus de recuit de sphéroïdisation précis pour répondre à vos besoins expérimentaux uniques, augmentant l'efficacité et la longévité des moules. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos flux de travail de traitement thermique et fournir des résultats supérieurs pour votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures