Dans la recherche sur les matériaux métalliques, le four à atmosphère de recuit de type boîte sert d'instrument de précision pour un traitement thermique contrôlé. Il permet aux chercheurs de manipuler systématiquement les propriétés d'un matériau en gérant précisément la température, le temps et l'atmosphère environnante, permettant ainsi l'étude de processus tels que le durcissement par vieillissement dans de nouveaux alliages d'aluminium ou l'optimisation de métaux haute performance comme le titane.

La véritable valeur d'un four à atmosphère dans la recherche ne réside pas seulement dans le chauffage d'un matériau, mais dans la création d'un environnement hautement contrôlé et reproductible. Cela permet aux scientifiques d'isoler les variables et de lier de manière définitive des paramètres de traitement thermique spécifiques aux changements de microstructure et de performance d'un matériau.

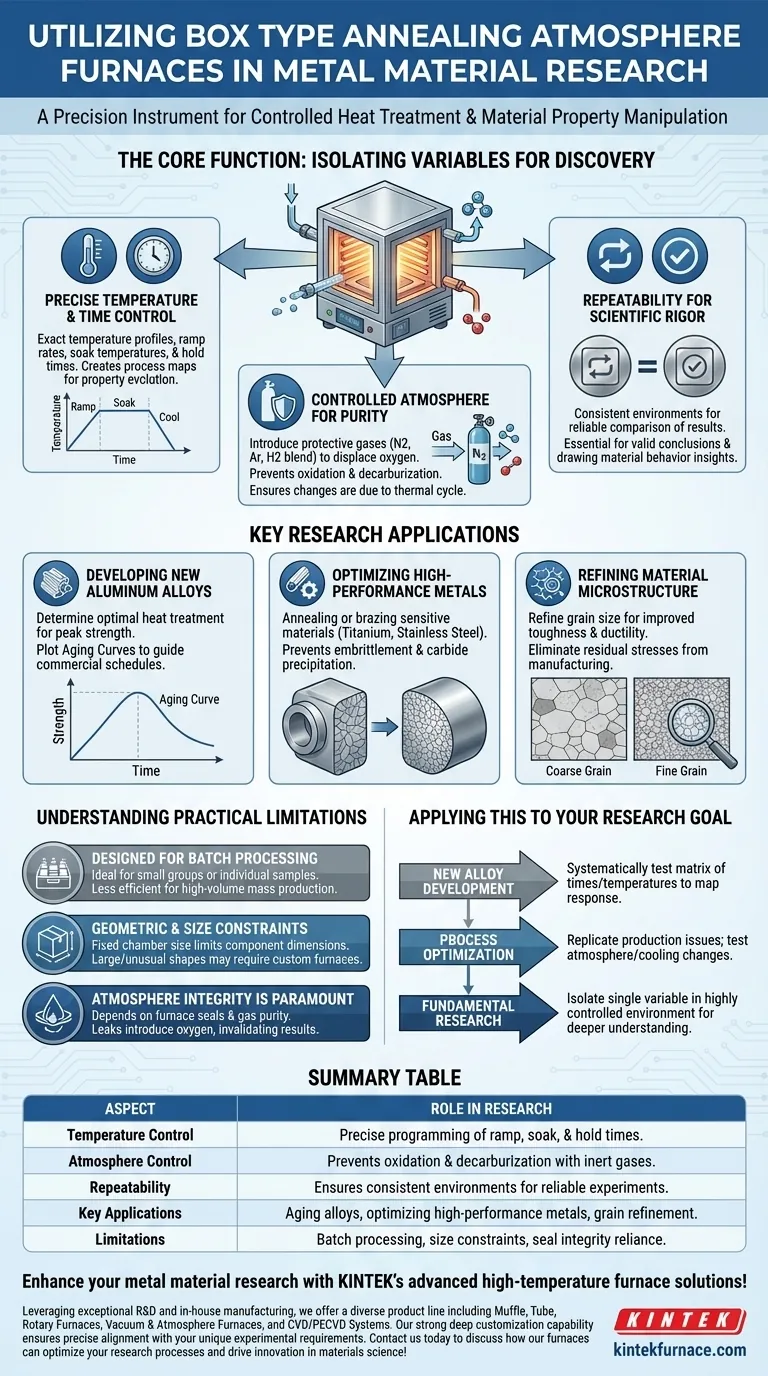

La fonction principale : Isoler les variables pour la découverte

Un four à atmosphère de type boîte est fondamental pour la science des matériaux car il fournit un environnement expérimental où les variables peuvent être contrôlées indépendamment. Cette rigueur scientifique est essentielle pour développer et comprendre les matériaux.

Contrôle précis de la température et du temps

Les chercheurs peuvent programmer des profils de température exacts, y compris les vitesses de montée en température, les températures de maintien et les durées de maintien. Par exemple, l'étude du durcissement par vieillissement d'un alliage d'aluminium implique de maintenir des échantillons à une température précise, comme 180°C, pendant des durées variables.

Ce contrôle permet la création d'une "carte de processus", montrant comment la dureté ou la résistance d'un matériau évolue dans le temps à une température spécifique.

Une atmosphère contrôlée pour la pureté

La fonction "atmosphère" est essentielle pour prévenir les réactions chimiques indésirables. L'introduction d'une atmosphère protectrice ou réductrice (comme l'azote, l'argon ou un mélange d'hydrogène) déplace l'oxygène.

Cela prévient l'oxydation et la décarburation, garantissant que les changements observés dans le matériau sont un résultat direct du cycle thermique, et non d'une contamination par l'air. Ceci est crucial pour les métaux réactifs ou pour l'étude de changements microstructuraux subtils.

Répétabilité pour la rigueur scientifique

Pour qu'une recherche soit valide, les expériences doivent être reproductibles. Un four à atmosphère offre un environnement constant, garantissant qu'un échantillon testé aujourd'hui et un échantillon testé le mois prochain subissent exactement le même processus.

Cette reproductibilité est non négociable pour comparer les résultats et tirer des conclusions fiables sur le comportement des matériaux.

Applications clés de la recherche

La capacité du four à contrôler ces variables fondamentales le rend indispensable pour un éventail d'activités de recherche, du développement de nouveaux alliages à l'optimisation des alliages existants.

Développement de nouveaux alliages d'aluminium

L'exemple fourni du vieillissement des alliages d'aluminium est une application classique. Les chercheurs utilisent le four pour déterminer le traitement thermique optimal afin d'atteindre la résistance maximale.

En testant des échantillons après différents intervalles de temps, ils peuvent tracer une courbe de vieillissement qui guide le développement des programmes de traitement thermique commerciaux pour les nouveaux alliages haute performance.

Optimisation des métaux haute performance

Des matériaux comme les alliages de titane et l'acier inoxydable nécessitent des environnements extrêmement purs pendant le traitement thermique. Le four est utilisé pour le recuit (ramollissement et élimination des contraintes) ou le brasage de ces matériaux sensibles.

Un contrôle précis empêche la fragilisation par l'oxygène dans le titane ou la précipitation de carbures dans l'acier inoxydable, garantissant que le composant final possède les propriétés mécaniques et la résistance à la corrosion souhaitées.

Affiner la microstructure des matériaux

Au-delà de la création de nouveaux alliages, le four est utilisé pour des études fondamentales sur la structure des matériaux. Le recuit peut être utilisé pour affiner la taille des grains, ce qui améliore la ténacité et la ductilité d'un matériau.

Il est également utilisé pour éliminer les contraintes résiduelles induites par les processus de fabrication comme le forgeage ou le soudage, ce qui prévient les défaillances prématurées et améliore la durée de vie du matériau.

Comprendre les limites pratiques

Bien que puissant, le four à atmosphère de type boîte n'est pas une solution universelle. Comprendre ses limites est essentiel pour une application correcte.

Conçu pour le traitement par lots

Ces fours fonctionnent par lots. C'est idéal pour un environnement de recherche où des échantillons individuels ou de petits groupes de composants sont testés dans des conditions spécifiques.

Cependant, cela le rend moins efficace pour la production de masse à grand volume, où les fours à bande continue sont souvent préférés.

Contraintes géométriques et de taille

Comme son nom l'indique, un four "boîte" a une taille de chambre interne fixe. Cela limite les dimensions des composants qui peuvent être traités. Les pièces très grandes ou de forme inhabituelle peuvent nécessiter des fours sur mesure ou différents types de fours.

L'intégrité de l'atmosphère est primordiale

L'efficacité de l'atmosphère contrôlée dépend entièrement de l'intégrité des joints du four et de la pureté de l'alimentation en gaz. Même une petite fuite peut introduire de l'oxygène et compromettre toute une expérience, invalidant les résultats.

Appliquer cela à votre objectif de recherche

Pour utiliser efficacement un four de recuit de type boîte, alignez votre approche expérimentale avec votre objectif principal.

- Si votre objectif principal est le développement de nouveaux alliages : Utilisez le four pour tester systématiquement une matrice de temps et de températures différents afin de cartographier la réponse du matériau et d'identifier les fenêtres de traitement optimales.

- Si votre objectif principal est l'optimisation des processus : Utilisez le four pour reproduire les problèmes de production à petite échelle, en testant comment les changements d'atmosphère ou de vitesse de refroidissement peuvent améliorer les propriétés finales ou prévenir les défauts.

- Si votre objectif principal est la recherche fondamentale : Utilisez l'environnement hautement contrôlé pour isoler une seule variable, telle que l'effet de traces d'oxygène sur une transformation de phase spécifique, afin d'acquérir une compréhension scientifique plus approfondie.

En fin de compte, ce four est un outil puissant qui transforme l'art du traitement thermique en une science précise et reproductible.

Tableau récapitulatif :

| Aspect | Rôle dans la recherche |

|---|---|

| Contrôle de la température | Permet une programmation précise des vitesses de montée en température, des températures de maintien et des durées de maintien pour la manipulation des propriétés des matériaux. |

| Contrôle de l'atmosphère | Utilise des gaz comme l'azote ou l'argon pour prévenir l'oxydation et la décarburation, garantissant des conditions expérimentales pures. |

| Répétabilité | Fournit des environnements cohérents pour des expériences fiables et reproductibles et des conclusions scientifiques valides. |

| Applications clés | Comprend le durcissement par vieillissement dans les alliages d'aluminium, l'optimisation du titane et de l'acier inoxydable, et l'affinage des grains. |

| Limitations | Traitement par lots uniquement, contraintes de taille et dépendance de l'intégrité des joints pour la pureté de l'atmosphère. |

Améliorez votre recherche sur les matériaux métalliques avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation en profondeur garantit un alignement précis avec vos exigences expérimentales uniques, vous aidant à atteindre des résultats de traitement thermique supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus de recherche et stimuler l'innovation en science des matériaux !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau