En substance, le trempage au gaz est un processus de traitement thermique qui refroidit rapidement les pièces en acier chauffées à l'aide d'un jet de gaz à haute pression pour obtenir des propriétés spécifiques de dureté et de résistance. Contrairement aux méthodes traditionnelles qui immergent les pièces dans l'huile ou l'eau, le trempage au gaz offre une alternative très contrôlée et plus propre, modifiant fondamentalement le profil de risque de déformation et la qualité des pièces.

Le trempage au gaz échange la puissance de refroidissement brute des liquides contre un contrôle de processus inégalé. Cela en fait le choix supérieur pour les composants de grande valeur et sensibles aux dimensions, mais limite son utilisation aux aciers présentant une trempabilité suffisante.

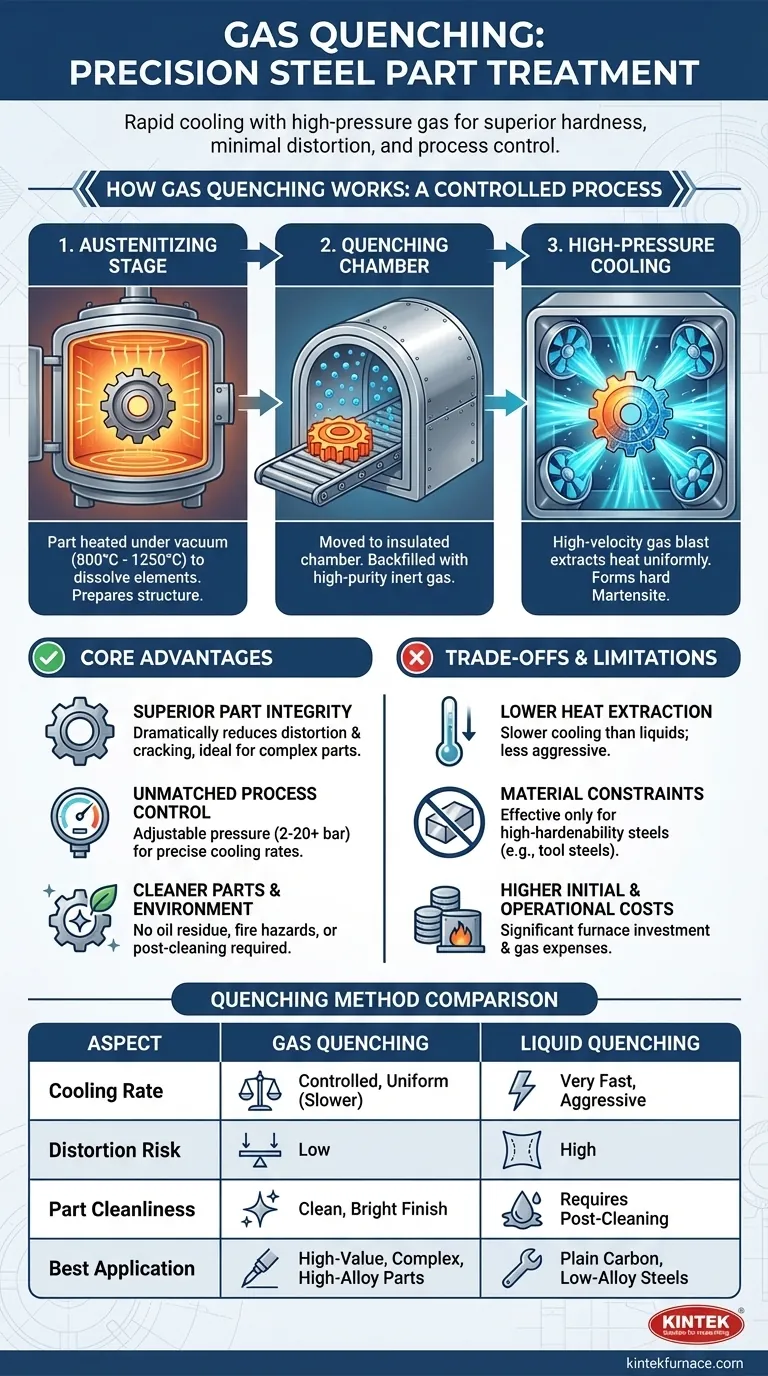

Comment fonctionne le trempage au gaz : un processus contrôlé

Le trempage au gaz est presque toujours effectué à l'intérieur d'un four sous vide, ce qui fournit un environnement pur et contrôlé du début à la fin. Le processus suit une séquence précise.

L'étape d'austénitisation

Tout d'abord, la pièce en acier est chauffée sous vide à une température critique spécifique, généralement entre 800°C et 1250°C. Cette étape, connue sous le nom d'austénitisation, dissout le carbone et les éléments d'alliage dans une solution solide uniforme, transformant la structure cristalline de l'acier et la préparant à la trempe.

La chambre de trempe

Une fois que la pièce a été complètement "trempée" à sa température d'austénitisation, elle est déplacée vers une chambre de refroidissement isolée. La chambre est ensuite réalimentée avec un gaz inerte de haute pureté sous une pression contrôlée.

Refroidissement à haute pression

Des turbines ou des ventilateurs à haute vitesse projettent le gaz de trempe sur la pièce sous toutes les directions. Ce refroidissement par convection extrait la chaleur rapidement et uniformément, forçant la structure interne de l'acier à se transformer en martensite, une phase cristalline très dure et résistante. La vitesse de refroidissement est gérée avec précision en ajustant le type de gaz, la pression et la vitesse d'écoulement.

Les avantages fondamentaux de l'utilisation du gaz

Choisir le gaz plutôt qu'un liquide comme l'huile ou l'eau est une décision d'ingénierie délibérée dictée par le besoin de précision et de qualité de la pièce.

Intégrité supérieure de la pièce

Étant donné que le refroidissement par gaz est plus uniforme et moins violent que l'immersion dans un liquide, il réduit considérablement le choc thermique. Il en résulte beaucoup moins de déformation, de gauchissement et de fissuration, ce qui est essentiel pour les géométries complexes, les pièces à parois minces ou les composants soumis à des tolérances dimensionnelles strictes.

Contrôle de processus inégalé

La pression du gaz, qui peut varier de 2 à 20 bars ou plus, est facilement et précisément réglable. Cela permet aux traiteurs thermiques d'ajuster finement la vitesse de refroidissement pour correspondre à l'alliage d'acier spécifique et à l'épaisseur de la pièce, obtenant ainsi les propriétés métallurgiques souhaitées sans surcharger le composant.

Pièces et environnement plus propres

Les pièces trempées au gaz sortent du four propres, brillantes et sans résidus. Cela élimine la nécessité d'opérations de nettoyage post-trempe coûteuses et laborieuses requises pour éliminer l'huile. Cela supprime également les risques d'incendie, les émanations d'huile et la nécessité d'éliminer les liquides de trempe usagés.

Comprendre les compromis et les limites

Bien que puissant, le trempage au gaz n'est pas une solution universelle. Son efficacité est régie par un ensemble clair de compromis physiques et économiques.

Taux d'extraction de chaleur plus faible

La principale limite du gaz est sa conductivité thermique inférieure par rapport aux liquides. Même à haute pression, le gaz ne peut tout simplement pas extraire la chaleur d'une pièce aussi agressivement que l'huile ou l'eau.

Contraintes liées au matériau et à la trempabilité

Cette puissance de refroidissement inférieure signifie que le trempage au gaz n'est efficace que pour les aciers à haute trempabilité. Il s'agit généralement d'aciers à outils trempables à l'air ou d'aciers hautement alliés conçus pour durcir avec des vitesses de refroidissement plus lentes. Il est généralement inapproprié pour les aciers au carbone simples ou faiblement alliés, qui nécessitent une trempe très rapide pour former de la martensite.

Limites de taille et d'épaisseur des pièces

Le taux d'extraction de chaleur plus faible limite également l'épaisseur de coupe transversale maximale qui peut être durcie efficacement. Le cœur d'une pièce très épaisse peut refroidir trop lentement, ne parvenant pas à atteindre la dureté requise, même si la surface durcit correctement.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide capables de trempage au gaz à haute pression représentent un investissement en capital important. De plus, le coût des gaz de haute pureté comme l'azote, l'hélium ou l'argon s'ajoute aux dépenses opérationnelles par rapport aux huiles de trempe moins chères.

Faire le bon choix pour votre objectif

La décision entre le trempage au gaz et le trempage liquide dépend entièrement du matériau de la pièce, de sa complexité et des exigences finales.

- Si votre objectif principal est de minimiser la déformation sur des pièces complexes de grande valeur : Le trempage au gaz est le choix définitif pour préserver la précision dimensionnelle.

- Si votre objectif principal est de durcir des aciers à outils trempables à l'air ou des matériaux hautement alliés : Le trempage au gaz offre la combinaison idéale de vitesse de refroidissement et de contrôle pour ces matériaux.

- Si votre objectif principal est la rentabilité pour les aciers faiblement alliés ou au carbone simples : Le trempage liquide traditionnel reste la méthode la plus pratique et la plus efficace.

En fin de compte, comprendre ces compromis vous permet de sélectionner le processus qui offre les performances requises sans compromettre l'intégrité de votre composant.

Tableau récapitulatif :

| Aspect | Trempage au gaz | Trempage liquide traditionnel |

|---|---|---|

| Milieu de refroidissement | Gaz inerte à haute pression (ex. : azote, hélium) | Huile ou eau |

| Vitesse de refroidissement | Contrôlée et uniforme, plus lente que les liquides | Très rapide et agressive |

| Risque de déformation | Faible en raison de la réduction du choc thermique | Élevé, peut provoquer un gauchissement et des fissures |

| Propreté des pièces | Finition propre et brillante, sans résidus | Nécessite un nettoyage après trempe pour éliminer l'huile |

| Matériaux appropriés | Aciers à haute trempabilité (ex. : aciers à outils) | Aciers au carbone simples et faiblement alliés |

| Coût | Coûts initiaux et opérationnels plus élevés | Plus rentable pour certaines applications |

Optimisez le traitement de vos pièces en acier avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons divers laboratoires avec des systèmes sur mesure tels que des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une correspondance précise avec vos besoins expérimentaux uniques, que ce soit pour le trempage au gaz ou d'autres processus. Contactez-nous dès aujourd'hui pour améliorer l'intégrité des pièces, obtenir une dureté supérieure et rationaliser vos flux de travail de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.