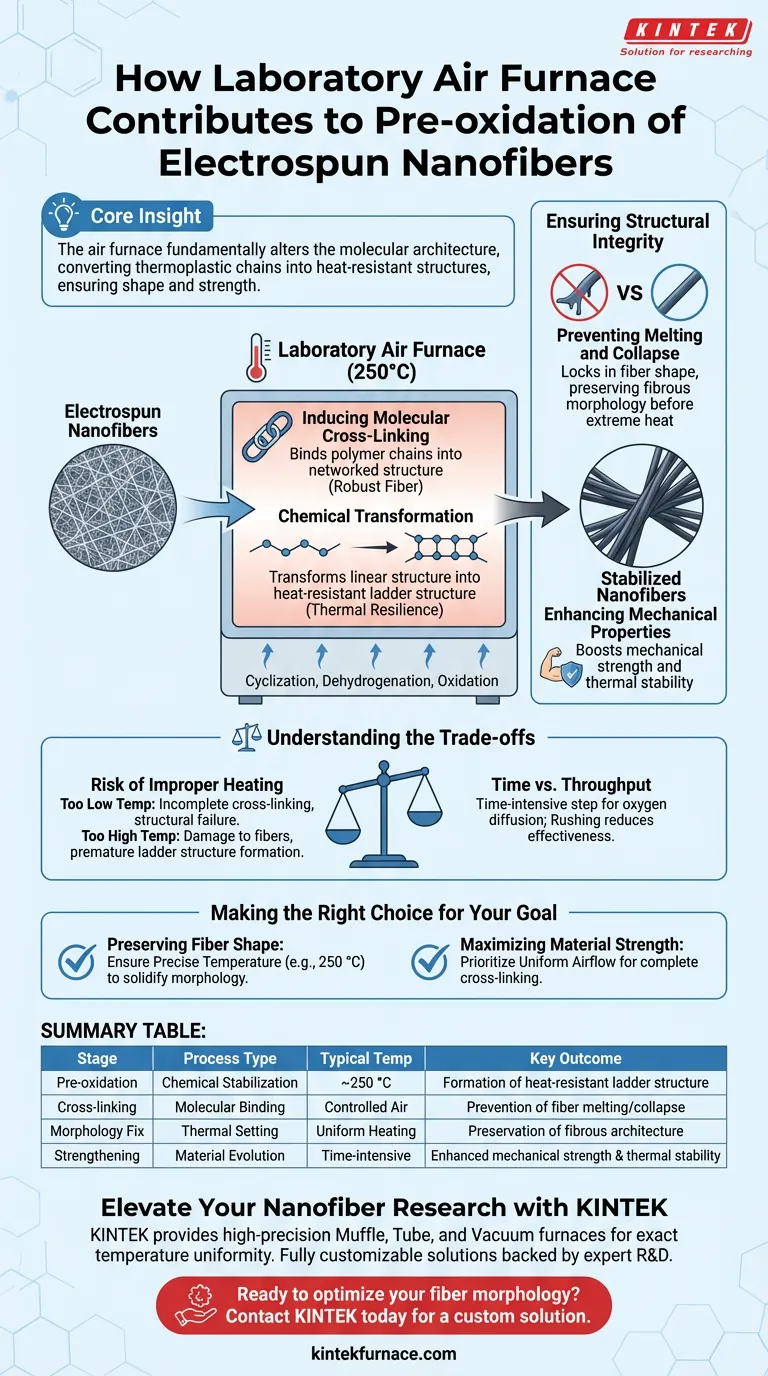

Le rôle principal d'un four à air de laboratoire dans le contexte des nanofibres électrofilées est d'exécuter la phase critique de stabilisation ou de pré-oxydation. En soumettant les fibres à un environnement d'air contrôlé à des températures spécifiques—typiquement autour de 250 °C—le four facilite une transformation chimique qui empêche le matériau de fondre lors du traitement ultérieur.

Idée clé : Le four à air ne fait pas que sécher les fibres ; il modifie fondamentalement leur architecture moléculaire. Il convertit les chaînes thermoplastiques en structures résistantes à la chaleur, garantissant que les fibres conservent leur forme et leur résistance lors de la carbonisation à haute température.

La mécanique de la stabilisation

Induction de la réticulation moléculaire

Le traitement thermique fourni par le four induit une réticulation au sein des chaînes moléculaires du polymère.

Ce processus lie les chaînes polymères entre elles, créant une structure en réseau. Ce réseau est essentiel pour faire passer le matériau d'un simple plastique à une fibre robuste et stable.

Transformation chimique

À l'intérieur du four, des réactions spécifiques telles que la cyclisation, la déshydrogénation et l'oxydation se produisent, en particulier dans les polymères comme le polyacrylonitrile (PAN).

Ces réactions transforment la structure linéaire d'origine du polymère en une structure en échelle résistante à la chaleur. Cette évolution structurelle est ce qui confère finalement à la fibre sa résilience thermique.

Assurer l'intégrité structurelle

Prévention de la fusion et de l'effondrement

Sans l'étape de pré-oxydation réalisée dans le four à air, les fibres électrofilées restent thermoplastiques.

Si ces fibres non traitées étaient exposées à la chaleur extrême de la carbonisation, elles fondraient ou s'effondreraient simplement. Le four "verrouille" la forme de la fibre, préservant la morphologie fibreuse.

Amélioration des propriétés mécaniques

Au-delà de la conservation de la forme, le traitement au four améliore considérablement les attributs physiques du matériau.

Le processus de réticulation améliore directement la résistance mécanique des nanofibres. Il améliore également la stabilité thermique, préparant le matériau à résister à des températures bien supérieures au point de stabilisation de 250 °C.

Comprendre les compromis

Le risque d'un chauffage inapproprié

Le processus de stabilisation est très sensible à la précision de la température.

Si la température du four est trop basse, la réticulation sera incomplète, entraînant une défaillance structurelle ultérieure. Inversement, une chaleur excessive peut endommager les fibres avant que la structure en échelle ne se forme complètement.

Temps vs. Débit

Pour obtenir une stabilisation complète, une durée spécifique dans l'environnement d'air est nécessaire pour assurer la diffusion de l'oxygène à travers le diamètre de la fibre.

Bâcler cette étape réduit l'efficacité des réactions d'oxydation. Vous devez accepter qu'il s'agit d'une étape longue et nécessaire pour garantir la qualité du produit carbonisé final.

Faire le bon choix pour votre objectif

Pour vous assurer que vos fibres électrofilées fonctionnent comme prévu, tenez compte de la manière dont les paramètres du four correspondent à vos objectifs spécifiques.

- Si votre objectif principal est de préserver la forme de la fibre : Assurez-vous que le four maintient une température précise (par exemple, 250 °C) pour solidifier la morphologie fibreuse avant la carbonisation.

- Si votre objectif principal est de maximiser la résistance du matériau : Privilégiez un four avec un flux d'air uniforme pour garantir une réticulation complète et la formation d'une structure en échelle dans toute la nappe de fibres.

Le four à air de laboratoire est le gardien qui détermine si vos nanofibres deviendront des matériaux haute performance ou simplement du plastique fondu.

Tableau récapitulatif :

| Étape | Type de processus | Température typique | Résultat clé |

|---|---|---|---|

| Pré-oxydation | Stabilisation chimique | ~250 °C | Formation d'une structure en échelle résistante à la chaleur |

| Réticulation | Liaison moléculaire | Air contrôlé | Prévention de la fusion/effondrement des fibres pendant la carbonisation |

| Fixation de la morphologie | Mise en forme thermique | Chauffage uniforme | Préservation de l'architecture et de la forme fibreuses |

| Renforcement | Évolution du matériau | Longue durée | Résistance mécanique et stabilité thermique améliorées |

Élevez votre recherche sur les nanofibres avec KINTEK

Ne laissez pas une stabilisation thermique inappropriée compromettre l'intégrité de votre matériau. KINTEK fournit des fours à moufle, à tube et sous vide de haute précision, conçus pour offrir l'uniformité de température exacte requise pour des flux de travail complexes de pré-oxydation et de carbonisation.

Que vous soyez un chercheur ou un fabricant commercial, nos systèmes sont entièrement personnalisables pour répondre à vos paramètres de stabilisation spécifiques. Soutenus par une R&D experte, les fours de laboratoire haute température KINTEK garantissent que vos fibres électrofilées atteignent une résistance mécanique et une résilience thermique maximales.

Prêt à optimiser votre morphologie de fibre ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Qinghua Li, Shaoming Huang. Efficient Polytelluride Anchoring for Ultralong-Life Potassium Storage: Combined Physical Barrier and Chemisorption in Nanogrid-in-Nanofiber. DOI: 10.1007/s40820-023-01318-9

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un four de recuit sous atmosphère protectrice est-il nécessaire pour le traitement des barres de cuivre renforcé par dispersion d'alumine (ADSC) après le processus d'extrusion à chaud ? Assurer la stabilité dimensionnelle et des résultats sans ox

- Quels sont les principaux avantages de l'utilisation des fours à atmosphère ? Améliorer l'efficacité et le contrôle du traitement thermique

- Pourquoi utiliser un four de déliantage à l'azote pour le 17-4PH ? Assurer des liaisons métalliques pures et prévenir l'oxydation

- Pour quels types de matériaux les fours de recuit continu sont-ils conçus ? Optimiser le traitement des métaux à grand volume

- Qu'est-ce qu'un four à atmosphère sous vide ? Maîtriser le traitement thermique de haute pureté pour des matériaux supérieurs

- Pourquoi une atmosphère d'argon de haute pureté est-elle nécessaire lors de l'alliage mécanique des composites à matrice d'aluminium ?

- Quel est l'objectif de l'inertage dans les fours de traitement thermique ? Prévenir l'oxydation et assurer la sécurité

- Quelle est la fonction d'un four boîte à haute température à cycle automatique dans les tests TCF ? Guide de simulation expert