En termes simples, un four à atmosphère sous vide est un four spécialisé qui utilise d'abord le vide pour éliminer tout l'air et les autres gaz indésirables de sa chambre. Après avoir créé cet environnement ultra-propre, il peut ensuite effectuer un processus de traitement thermique soit sous vide, soit après avoir rempli la chambre avec un gaz spécifique et contrôlé comme l'azote ou l'argon.

L'objectif principal d'un four à atmosphère sous vide n'est pas seulement de chauffer un matériau, mais d'obtenir un contrôle absolu sur l'environnement chimique pendant ce processus de chauffage. En éliminant d'abord les gaz réactifs comme l'oxygène, il prévient la contamination et permet un traitement supérieur des matériaux.

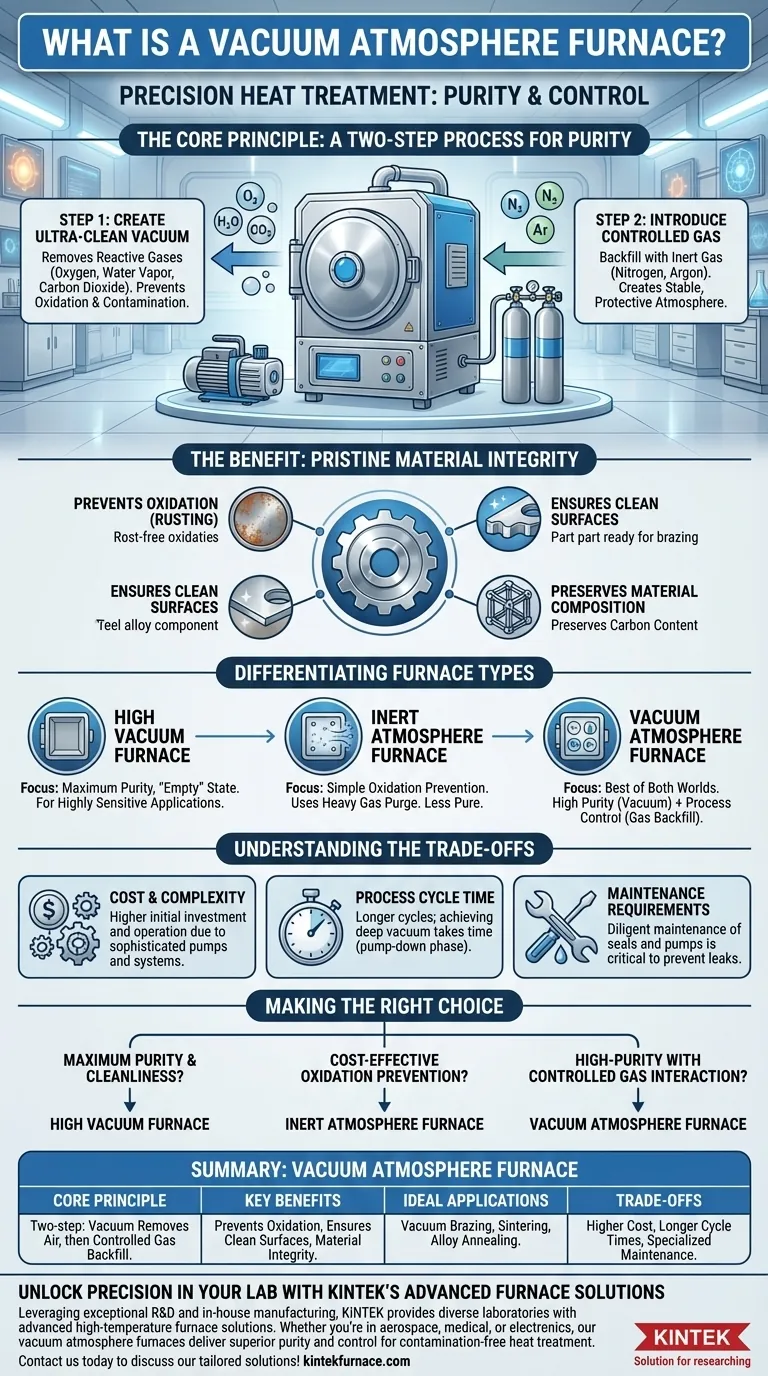

Le principe fondamental : atteindre la pureté et le contrôle

Un four à atmosphère sous vide fonctionne selon un principe en deux étapes qui assure le plus haut niveau de contrôle environnemental pendant le traitement à haute température. Ce contrôle est essentiel pour l'ingénierie des matériaux modernes.

Étape 1 : Éliminer l'atmosphère indésirable

La première étape et la plus critique est la création d'un vide. Un système de pompe puissant élimine l'air, et avec lui, les gaz réactifs comme l'oxygène, la vapeur d'eau et le dioxyde de carbone.

Ce processus est fondamental car ces gaz ambiants peuvent provoquer des réactions chimiques indésirables à haute température, telles que l'oxydation (rouille), la décarburation (perte de carbone) et la contamination générale de surface.

Étape 2 : Introduire l'atmosphère désirée

Une fois un environnement propre et vide établi, le processus a deux voies principales. Il peut se dérouler dans un vide poussé, qui est essentiellement un environnement inerte, ou la chambre peut être remplie avec un gaz spécifique.

Ce remplissage définit la partie "atmosphère" du nom. En introduisant un gaz pur et non réactif comme l'argon ou l'azote, les ingénieurs peuvent créer une atmosphère précise et stable qui protège le matériau sans les effets secondaires de l'air.

L'avantage : une intégrité matérielle irréprochable

Le résultat de ce contrôle méticuleux est la capacité de traiter thermiquement les pièces sans dégrader leur surface ou leur composition chimique.

Cela empêche la formation d'oxydes indésirables, assure des surfaces propres pour des processus comme le brasage, et préserve la teneur précise en carbone dans les alliages d'acier, conduisant à des composants plus solides, plus fiables et de meilleure qualité.

Différencier les types de fours

Le terme "atmosphère sous vide" peut être déroutant car il chevauche d'autres technologies de fours. Comprendre les différences est essentiel pour choisir le bon outil.

Four à vide poussé

Un véritable four à vide poussé se concentre uniquement sur l'élimination d'autant d'atmosphère que possible. Son objectif est de fonctionner dans l'état "vide" le plus pur réalisable.

Ceux-ci sont utilisés pour les applications les plus sensibles où la simple présence de molécules de gaz, même inertes, pourrait interférer avec le processus.

Four à atmosphère inerte

Ce type de four n'utilise pas nécessairement un vide profond. Au lieu de cela, il purge la chambre en l'inondant d'un gaz inerte lourd (comme l'argon) pour chasser l'air plus léger.

C'est une méthode plus simple et souvent plus rapide pour prévenir l'oxydation, mais elle est moins pure qu'un système purgé sous vide, car des traces d'air peuvent subsister.

Four à atmosphère sous vide

Ce four représente une approche hybride. Il utilise la technologie du vide pour sa capacité de purification supérieure à éliminer pratiquement tout l'air et l'humidité.

Il exploite ensuite les avantages d'un remplissage de gaz inerte contrôlé pour stabiliser la pression et assurer une chimie atmosphérique parfaite, offrant le meilleur des deux mondes : une pureté exceptionnelle et un contrôle précis du processus.

Comprendre les compromis

Bien que puissante, la technologie de l'atmosphère sous vide n'est pas toujours le choix nécessaire. Ses avantages s'accompagnent de considérations pratiques.

Coût et complexité

Les systèmes de vide impliquent des pompes, des joints, des vannes et des jauges sophistiqués. Cela rend ces fours considérablement plus chers à l'achat et à l'utilisation que les fours à gaz inerte ou à air plus simples.

Temps de cycle du processus

L'obtention d'un vide profond n'est pas instantanée. La phase de "pompage" peut ajouter un temps considérable au cycle de traitement thermique global, ce qui peut avoir un impact sur le débit de production.

Exigences d'entretien

L'intégrité du vide est critique. Les joints, les pompes et les capteurs nécessitent un entretien diligent et spécialisé pour éviter les fuites et garantir que le système fonctionne conformément aux spécifications. Même une petite fuite peut compromettre l'ensemble du processus.

Faire le bon choix pour votre processus

Le choix de la technologie de four dépend entièrement des exigences du matériau et du résultat souhaité.

- Si votre objectif principal est une pureté et une propreté maximales : Un four à vide poussé dédié est l'outil approprié, en particulier pour les composants aérospatiaux, médicaux ou électroniques.

- Si votre objectif principal est de prévenir l'oxydation de base de manière rentable : Un four à atmosphère inerte standard qui purge avec de l'argon ou de l'azote est souvent suffisant et plus économique.

- Si votre objectif principal est un traitement de haute pureté avec une interaction gazeuse contrôlée : Le four à atmosphère sous vide est idéal pour les processus exigeants comme le brasage sous vide, le frittage et le recuit d'alliages avancés où la pureté initiale est critique.

En fin de compte, maîtriser le traitement thermique, c'est maîtriser l'environnement dans lequel il se produit.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de base | Processus en deux étapes : le vide élimine l'air, puis le remplissage de gaz contrôlé pour la pureté. |

| Avantages clés | Prévient l'oxydation, la décarburation ; assure des surfaces propres et l'intégrité du matériau. |

| Applications idéales | Brasage sous vide, frittage, recuit d'alliages dans l'aérospatiale, le médical et l'électronique. |

| Compromis | Coût plus élevé, temps de cycle plus longs et exigences d'entretien spécialisées. |

Débloquez la précision dans votre laboratoire avec les solutions de fours avancées de KINTEK

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou l'électronique, nos fours à atmosphère sous vide offrent une pureté et un contrôle supérieurs pour un traitement thermique sans contamination.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre traitement des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés