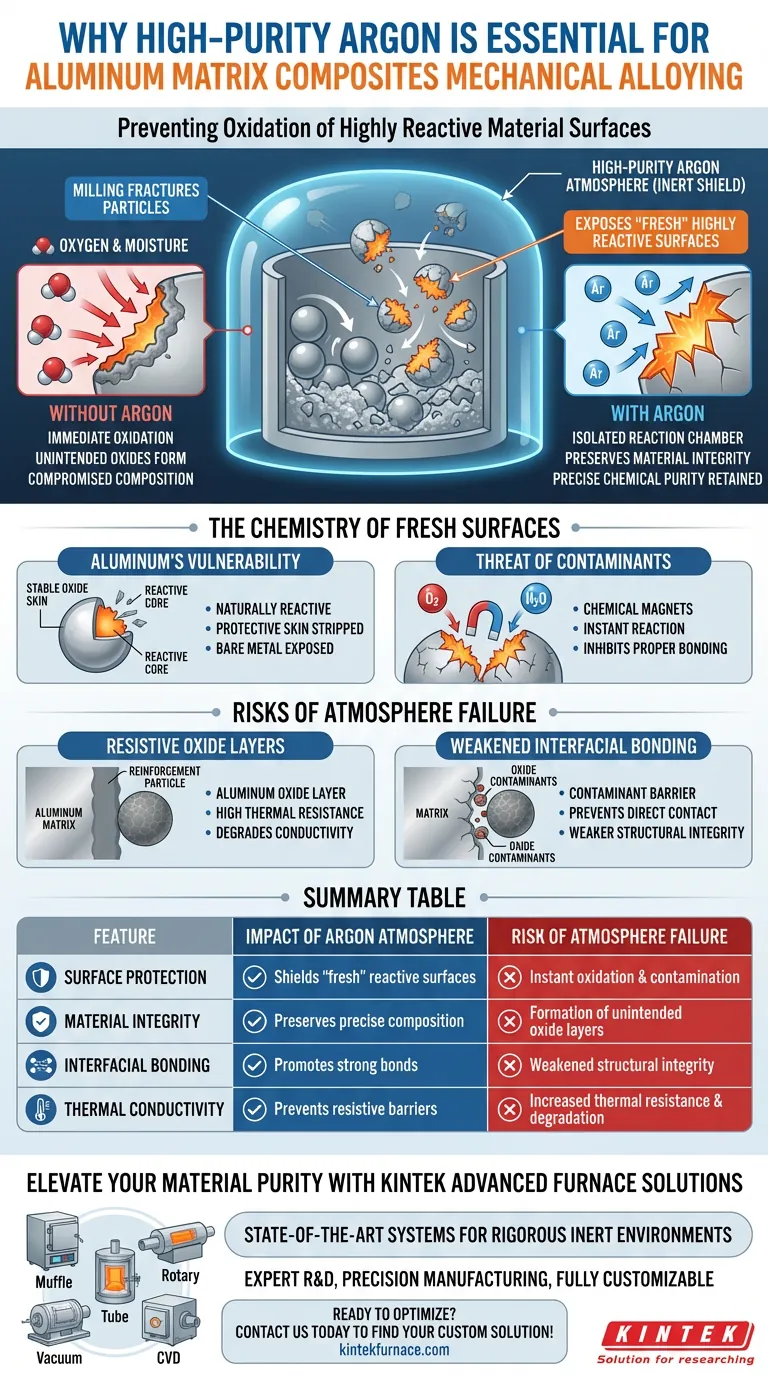

La prévention de l'oxydation des surfaces de matériaux hautement réactifs est le seul but de l'utilisation d'une atmosphère d'argon de haute pureté. Lors de l'alliage mécanique, le processus de broyage fracture agressivement les particules, exposant des surfaces "fraîches" sur l'aluminium et les renforts qui sont chimiquement instables. L'environnement d'argon agit comme un écran inerte, isolant ces matières premières de l'oxygène et de l'humidité atmosphériques pour maintenir la pureté chimique.

L'alliage mécanique fracture les particules pour exposer des surfaces brutes et hautement réactives. Sans une barrière d'argon inerte, ces surfaces fraîches réagissent immédiatement avec l'oxygène ambiant, compromettant la composition chimique du composite et inhibant la liaison appropriée entre la matrice et les renforts.

La chimie des surfaces fraîches

Pourquoi la poudre d'aluminium est-elle vulnérable

L'aluminium est naturellement très réactif avec l'oxygène. Dans un état statique, il est généralement protégé par une fine couche d'oxyde stable.

Cependant, l'alliage mécanique implique un broyage à billes à haute énergie qui fracture constamment les particules. Ce processus élimine les couches protectrices existantes et expose le métal nu et non oxydé à l'environnement.

La menace des contaminants environnementaux

Ces surfaces nouvellement exposées fonctionnent comme des aimants chimiques. Elles réagiront instantanément avec l'humidité ou l'oxygène présents dans l'air normal.

Si cette réaction se produit, l'aluminium crée des oxydes non intentionnels plutôt que de se lier aux matériaux de renforcement prévus, tels que le TiO2.

Le rôle du bouclier d'argon

Isolation de la chambre de réaction

L'argon de haute pureté fournit une atmosphère stable et inerte qui remplace l'air normal dans le récipient de broyage.

Étant donné que l'argon ne réagit pas chimiquement avec l'aluminium ou les renforts céramiques, il crée une "zone de sécurité" pour le processus d'alliage mécanique.

Préservation de l'intégrité du matériau

L'objectif principal est de s'assurer que le composite ne se compose que de la matrice d'aluminium et des renforts prévus.

En excluant l'oxygène et l'humidité, l'argon garantit que le mélange de poudre final conserve la pureté chimique précise requise pour l'application d'ingénierie spécifique du matériau.

Comprendre les risques de défaillance de l'atmosphère

Formation de couches d'oxyde résistives

Si l'atmosphère d'argon est compromise ou pas suffisamment pure, une couche d'oxyde d'aluminium se formera à l'interface des matériaux.

Bien que les données supplémentaires le soulignent dans le contexte du frittage, le principe s'applique ici : l'oxydation crée une barrière. Cette barrière possède souvent une résistance thermique élevée, ce qui peut dégrader la conductivité thermique du composite final.

Liaison interfaciale affaiblie

Un composite repose sur des liaisons solides entre la matrice d'aluminium et les particules de renforcement.

L'oxydation agit comme un contaminant à ces interfaces. Cela empêche le contact direct entre la matrice et le renforcement, ce qui peut entraîner une intégrité structurelle plus faible et une performance réduite.

Faire le bon choix pour votre objectif

L'obtention d'un composite à matrice d'aluminium haute performance nécessite un contrôle strict de l'atmosphère. Utilisez ces directives pour prioriser la configuration de votre processus :

- Si votre objectif principal est la pureté chimique : Assurez-vous que votre équipement de broyage est parfaitement scellé et purgé avec de l'argon de haute pureté pour empêcher l'humidité de dégrader les surfaces de fracture fraîches.

- Si votre objectif principal est la performance thermique : Un contrôle rigoureux de l'atmosphère est requis pour empêcher la formation de couches d'oxyde isolantes qui bloquent le transfert de chaleur aux interfaces des particules.

Le succès de l'alliage mécanique dépend non seulement de l'énergie du broyeur, mais aussi de la pureté de l'environnement dans lequel cette énergie est appliquée.

Tableau récapitulatif :

| Fonctionnalité | Impact de l'atmosphère d'argon | Risque de défaillance de l'atmosphère |

|---|---|---|

| Protection de surface | Protège les surfaces réactives "fraîches" de l'air | Oxydation et contamination instantanées |

| Intégrité du matériau | Préserve la composition chimique précise | Formation de couches d'oxyde non intentionnelles |

| Liaison interfaciale | Favorise des liaisons solides entre la matrice et le renforcement | Intégrité structurelle affaiblie |

| Conductivité thermique | Empêche la formation de barrières résistives | Augmentation de la résistance thermique et dégradation |

Élevez la pureté de vos matériaux avec les solutions de fours avancés KINTEK

Un contrôle précis de l'atmosphère fait la différence entre un composite haute performance et une expérience ratée. KINTEK propulse votre recherche et votre production avec des systèmes de moufle, tube, rotatif, sous vide et CVD de pointe, tous conçus pour maintenir les environnements inertes rigoureux dont vos matériaux ont besoin.

Soutenus par une R&D experte et une fabrication de précision, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière d'alliage mécanique et de frittage. Ne laissez pas l'oxydation compromettre votre innovation — assurez la pureté chimique et une liaison interfaciale supérieure avec notre technologie thermique de pointe.

Prêt à optimiser votre processus d'alliage ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Chen Wang, Zhiping Sun. Microstructures and Mechanical Properties of Al Matrix Composites Reinforced with TiO2 and Graphitic Carbon Nitride. DOI: 10.3390/met15010060

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Pourquoi est-il nécessaire de procéder à un recuit sous atmosphère d'air après le frittage des céramiques composites Y2O3-YAM ?

- Comment l'environnement protégé par l'azote bénéficie-t-il à la carbonisation de la biomasse ? Découvrez les secrets de la pyrolyse à haut rendement.

- Qu'est-ce qu'un four à atmosphère sous vide ? Maîtriser le traitement thermique de haute pureté pour des matériaux supérieurs

- Comment le processus d'inertage contribue-t-il à la sécurité du four ?Mesures essentielles pour un traitement thermique sûr

- Quels avantages les fours à cornue offrent-ils dans les applications industrielles ? Contrôle supérieur pour des résultats de haute qualité

- Pourquoi les fours à atmosphère inerte sont-ils considérés comme essentiels dans les industries modernes ? Dévoilez la pureté et la précision dans le traitement à haute température

- Quel est le rôle du système de contrôle d'atmosphère dans un four à atmosphère contrôlée par programme ? Maîtriser la précision et la protection

- Comment le four d'atmosphère de recuit de type boîte génère-t-il de la chaleur ? Maîtrisez le contrôle précis de la température pour votre laboratoire