À la base, les fours à atmosphère offrent trois avantages distincts : une grande efficacité énergétique, une réduction significative des coûts et un contrôle supérieur des propriétés des matériaux. En introduisant un environnement gazeux contrôlé avec précision pendant le traitement thermique, ces fours empêchent les réactions chimiques indésirables comme l'oxydation et permettent des modifications de surface spécifiques impossibles dans les systèmes à air libre.

Un four à atmosphère n'est pas seulement destiné au chauffage ; c'est un outil d'ingénierie chimique à haute température. Sa principale valeur réside dans la création d'un environnement contrôlé, réactif ou inerte, qui protège la pièce et modifie activement sa chimie de surface pour des performances améliorées.

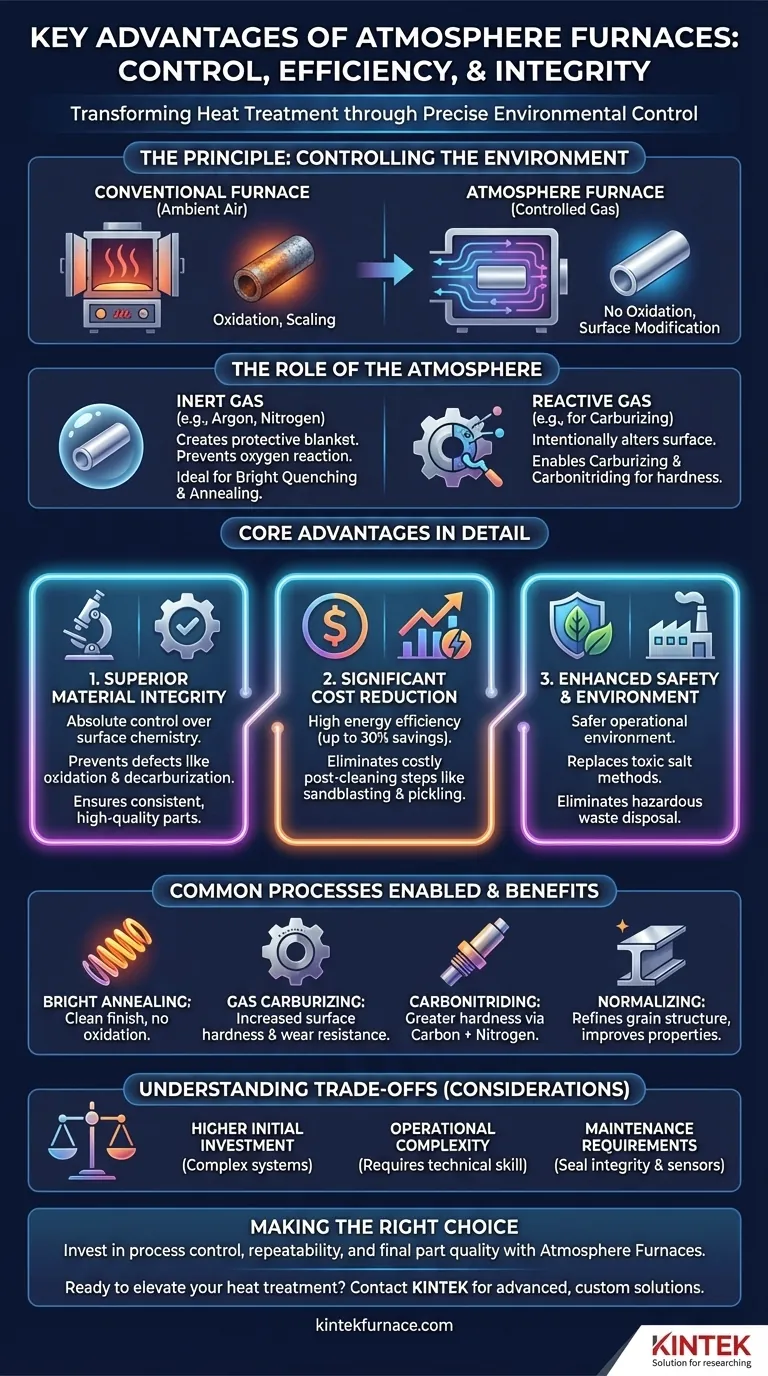

Le Principe : Contrôler l'Environnement

Au-delà du Simple Chauffage

Un four conventionnel chauffe un matériau dans l'air ambiant. Un four à atmosphère va plus loin en retirant d'abord l'air, puis en introduisant un mélange gazeux spécifique, préparé artificiellement.

Cette « atmosphère » est la clé. Elle transforme le four d'un simple four en une chambre de processus hautement contrôlée où la température et la chimie sont gérées avec précision.

Le Rôle de l'Atmosphère

La composition du gaz est adaptée au résultat souhaité. Un gaz inerte, comme l'argon ou l'azote, est utilisé pour créer un voile protecteur. Cela empêche l'oxygène et l'humidité de réagir avec la surface métallique chaude.

Alternativement, un mélange de gaz réactif est utilisé pour modifier intentionnellement la surface de la pièce. Cela permet des processus métallurgiques sophistiqués qui modifient les propriétés fondamentales du matériau.

Processus Courants Permis

Ce niveau de contrôle ouvre la voie à une gamme d'applications de traitement thermique critiques. Celles-ci comprennent :

- Trempe et Recuit Brillants : Chauffer et refroidir les pièces sans aucune oxydation de surface, résultant en une finition propre et « brillante » qui ne nécessite aucun nettoyage secondaire.

- Carburation en Phase Gazeuse : Introduire du carbone dans la surface de l'acier pour augmenter sa dureté et sa résistance à l'usure.

- Carbonitruration : Ajouter à la fois du carbone et de l'azote à la surface pour une dureté encore plus grande.

- Normalisation : Affiner la structure cristalline d'un métal pour améliorer ses propriétés mécaniques dans un environnement protégé.

Les Avantages Fondamentaux en Détail

Avantage 1 : Intégrité Supérieure des Matériaux

Le principal bénéfice est le contrôle absolu de la chimie de surface du matériau. Cela empêche les défauts courants du traitement thermique comme l'oxydation (calaminage) et la décarburation (perte de carbone superficiel).

Le résultat est un produit de meilleure qualité et plus constant. Les pièces sortent du four avec les propriétés de surface exactes souhaitées, éliminant le gaspillage de matériaux et la variabilité.

Avantage 2 : Réduction Significative des Coûts

Bien que l'investissement initial puisse être plus élevé, les fours à atmosphère réduisent les coûts opérationnels de deux manières clés.

Premièrement, ils sont très écoénergétiques, avec une rétention de chaleur optimisée conduisant à des économies d'énergie allant jusqu'à 30 % par rapport aux méthodes plus anciennes.

Deuxièmement, en produisant des pièces propres et finies, ils éliminent le besoin d'opérations secondaires coûteuses et exigeantes en main-d'œuvre comme le sablage, le décapage ou l'usinage pour enlever la calamine.

Avantage 3 : Sécurité Améliorée pour l'Environnement et les Opérateurs

Les fours à atmosphère offrent un environnement opérationnel beaucoup plus sûr et plus propre. Ils remplacent les méthodes de traitement thermique obsolètes qui reposaient sur des matériaux toxiques comme les sels de cyanure.

Cela élimine les dangers importants liés à la manipulation de substances toxiques et le fardeau environnemental lié à l'élimination des sels et des dispositifs contaminés.

Comprendre les Compromis

Investissement Initial Plus Élevé

Les fours à atmosphère sont plus complexes que leurs homologues conventionnels à air. Les systèmes nécessaires pour contrôler le flux de gaz, garantir l'étanchéité du four et surveiller l'atmosphère ajoutent au coût d'investissement initial.

Complexité Opérationnelle

L'utilisation d'un four à atmosphère nécessite un niveau de compétence technique plus élevé. Le personnel doit gérer les approvisionnements en gaz, comprendre les protocoles de sécurité pour les gaz inflammables ou asphyxiants, et programmer correctement les contrôleurs de processus pour obtenir des résultats constants.

Exigences de Maintenance

L'intégrité du four est primordiale. Les joints, les garnitures et les capteurs de contrôle de l'atmosphère nécessitent un entretien diligent et préventif pour éviter les fuites. Une fuite peut compromettre le processus, ruiner un lot de pièces et créer des risques pour la sécurité.

Faire le Bon Choix pour Votre Processus

Choisir un four nécessite une compréhension claire de vos objectifs techniques et commerciaux. La décision d'investir dans le contrôle de l'atmosphère dépend entièrement du résultat requis.

- Si votre objectif principal est la finition de surface et l'intégrité du matériau : Le contrôle de l'atmosphère est non négociable pour prévenir l'oxydation et obtenir des pièces brillantes et propres directement sorties du four.

- Si vous avez besoin d'effectuer des modifications de surface spécifiques : Les processus comme la carburation ou la nitruration nécessitent fondamentalement une atmosphère gazeuse réactive que seuls ces fours peuvent fournir.

- Si votre processus est simple et que le coût est le principal moteur : Un four à air conventionnel peut suffire, à condition que l'oxydation de surface et le nettoyage subséquent soient acceptables pour votre application.

- Si vous êtes préoccupé par les réglementations environnementales et la sécurité : Un four à atmosphère élimine les dangers et les coûts d'élimination associés aux anciennes méthodes de traitement thermique à base de sel.

En fin de compte, le choix d'un four à atmosphère est un investissement dans le contrôle des processus, la répétabilité et la qualité finale des pièces.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Intégrité Supérieure des Matériaux | Prévient l'oxydation et la décarburation pour des pièces constantes et de haute qualité |

| Réduction Significative des Coûts | Économise jusqu'à 30 % d'énergie et élimine les processus de nettoyage secondaires |

| Sécurité Améliorée | Remplace les méthodes toxiques, réduisant les risques pour l'environnement et les opérateurs |

Prêt à améliorer vos processus de traitement thermique ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à atmosphère, des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre laboratoire, réduire les coûts et garantir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quel est le rôle de l'azote dans un four ? Créer une atmosphère inerte et sans oxygène pour des résultats supérieurs