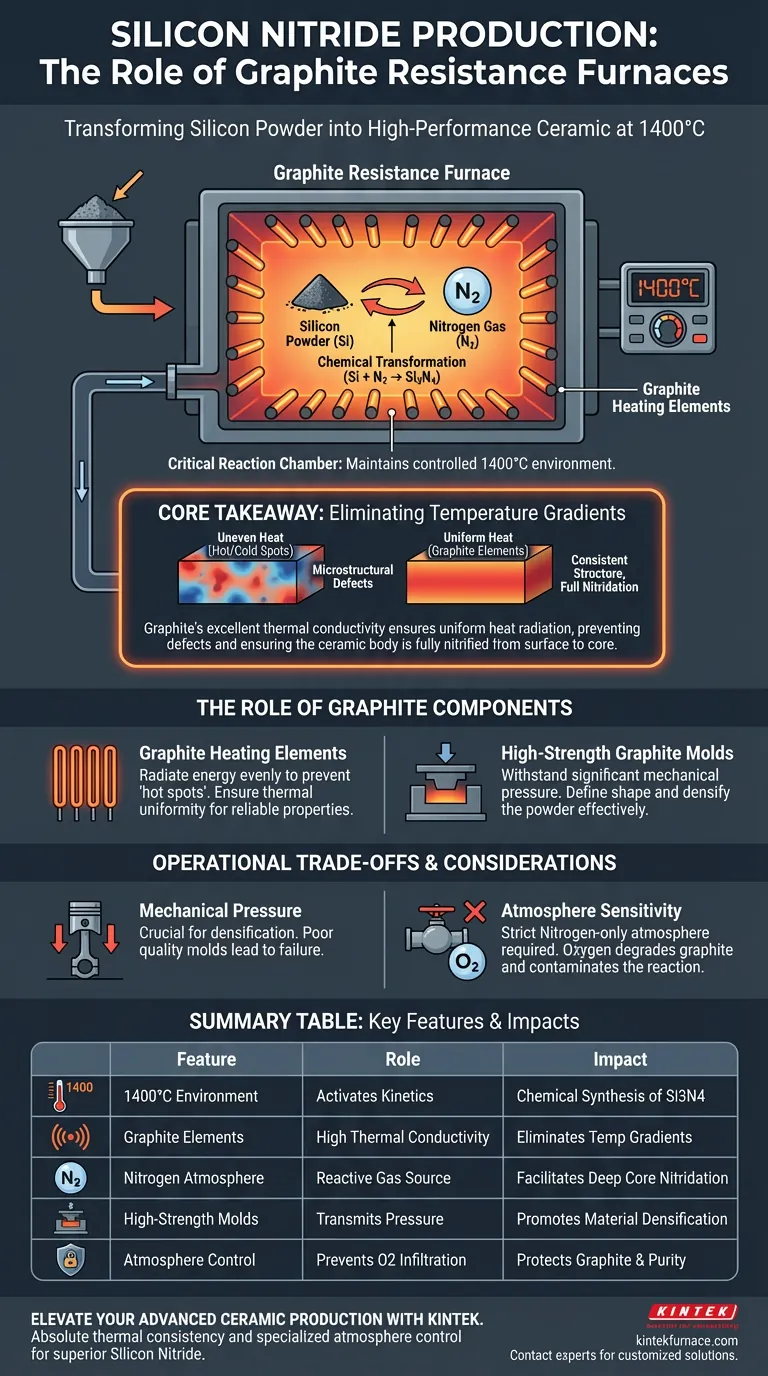

Un four à résistance au graphite sert de chambre de réaction critique où la poudre de silicium solide est transformée en céramique haute performance. Il facilite ce processus en maintenant un environnement strictement contrôlé à environ 1400 °C, permettant la réaction chimique entre le silicium et le gaz azote pour produire du nitrure de silicium (Si3N4).

Point clé à retenir Le succès du processus de nitruration repose sur la capacité du four à éliminer les gradients de température. En utilisant des éléments chauffants en graphite, le four assure une distribution de chaleur très uniforme, garantissant que le corps céramique est entièrement nitruré, de la surface jusqu'au cœur interne.

Le Mécanisme de Nitruration

Établir l'Environnement de Réaction

Pour convertir la poudre de silicium en céramique, le four doit atteindre et maintenir des températures élevées, généralement autour de 1400 °C.

Ce seuil thermique spécifique est requis pour activer le potentiel chimique des matériaux impliqués. Sans chaleur stable et élevée, la cinétique de réaction serait insuffisante pour la production industrielle.

La Transformation Chimique

À l'intérieur de la chambre chauffée, une réaction gaz-solide se produit. La poudre de silicium solide est exposée à un flux de gaz azote.

Sous l'influence de la chaleur du four, ces éléments se combinent chimiquement pour synthétiser du nitrure de silicium (Si3N4), modifiant fondamentalement les propriétés du matériau, passant d'une poudre métallique à un composé céramique distinct.

Le Rôle des Composants en Graphite

Assurer l'Uniformité Thermique

L'avantage principal de ce type de four réside dans les éléments chauffants en graphite.

Le graphite possède une excellente conductivité thermique, ce qui permet aux éléments chauffants de rayonner l'énergie uniformément. Cela évite les "points chauds" ou les zones froides dans la chambre du four qui pourraient entraîner un traitement inégal.

Prévenir les Défauts Microstructuraux

Les gradients de température sont l'ennemi de la qualité céramique. Si une partie de l'échantillon chauffe plus vite qu'une autre, cela provoque une inhomogénéité microstructurale.

Les propriétés thermiques des composants en graphite atténuent ce risque, assurant un chauffage uniforme de l'échantillon. Il en résulte une structure interne cohérente et des propriétés mécaniques fiables.

Atteindre la Nitruration du Cœur Profond

Pour que le produit final soit viable, la réaction ne peut pas être superficielle.

La distribution uniforme fournie par les éléments en graphite garantit que le corps vert céramique atteint une nitruration complète. Cela signifie que la conversion chimique pénètre efficacement de la surface extérieure jusqu'au cœur interne.

Comprendre les Compromis Opérationnels

Exigences de Pression Mécanique

Bien que le four fournisse de la chaleur, le processus implique souvent de définir la forme géométrique de la billette à l'aide de moules en graphite.

Ces moules doivent résister à une pression mécanique importante pour transmettre efficacement la force à la poudre. Si la qualité du graphite est médiocre ou si la conception est faible, il ne parviendra pas à densifier correctement la poudre, quelle que soit la stabilité de la température.

Sensibilité à l'Atmosphère

Le graphite est très efficace à 1400 °C, mais il est également sensible à l'oxydation.

Bien que le processus nécessite du gaz azote pour la réaction, l'environnement du four doit être strictement contrôlé pour empêcher l'introduction d'oxygène, ce qui dégraderait les composants en graphite et contaminerait la réaction du silicium.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation des fours à résistance au graphite pour la nitruration du silicium, tenez compte de vos priorités de production spécifiques :

- Si votre objectif principal est l'homogénéité structurelle : Privilégiez les conceptions de fours avec des configurations avancées d'éléments en graphite pour maximiser la conductivité thermique et éliminer les gradients de température.

- Si votre objectif principal est la densification des matériaux : Assurez-vous que le système comprend des moules en graphite de haute résistance capables de supporter la pression mécanique requise pour transmettre la force à la poudre.

En fin de compte, la qualité de votre nitrure de silicium dépend entièrement de la capacité du four à maintenir une constance thermique absolue pendant la phase de réaction.

Tableau Récapitulatif :

| Caractéristique | Rôle dans le Processus de Nitruration | Impact sur la Qualité |

|---|---|---|

| Environnement à 1400 °C | Active la cinétique de réaction gaz-solide | Assure la synthèse chimique du Si3N4 |

| Éléments en Graphite | Haute conductivité thermique et rayonnement uniforme | Élimine les gradients de température |

| Atmosphère d'Azote | Sert de source de gaz réactif | Facilite la nitruration du cœur profond |

| Moule Haute Résistance | Transmet la pression mécanique à la poudre | Favorise la densification des matériaux |

| Contrôle de l'Atmosphère | Empêche l'infiltration d'oxygène | Protège le graphite et la pureté |

Élevez Votre Production de Céramiques Avancées avec KINTEK

La nitruration de précision nécessite une constance thermique absolue et un contrôle d'atmosphère spécialisé. KINTEK fournit des fours à résistance au graphite, des systèmes CVD et des solutions de vide leaders de l'industrie, conçus spécifiquement pour les matériaux haute performance comme le nitrure de silicium.

Pourquoi Choisir KINTEK ?

- R&D Expert : Nos systèmes sont conçus pour éliminer les gradients de température afin d'assurer l'homogénéité structurelle.

- Systèmes Personnalisables : Fours Muffle, Tubulaires et Rotatifs sur mesure pour répondre à vos besoins uniques en laboratoire ou en industrie.

- Fiabilité Haute Pression : Composants en graphite spécialisés qui résistent aux rigueurs de la densification des matériaux.

Prêt à obtenir une nitruration complète et des propriétés matérielles supérieures ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- You Zhou, Manabu Fukushima. Effects of rare‐earth oxides on microstructure, thermal conductivity, and mechanical properties of silicon nitride. DOI: 10.1111/jace.70028

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four à vide poussé ou à faible pression d'oxygène dans la pré-oxydation du NiCoCrAlY ? Maîtriser le contrôle de l'oxydation sélective

- Pourquoi un système de refroidissement en deux étapes est-il nécessaire pour l'hydrogénation du titane ? Protégez l'intégrité de votre alliage

- Comment les chambres à vide et les systèmes de chauffage préparent-ils les échantillons d'alliage de zirconium ? Atteindre une concentration d'hydrogène précise

- Comment le contrôle de précision dans les fours de frittage sous vide personnalisés profite-t-il au frittage ? Obtenez des propriétés matérielles et une efficacité de processus supérieures

- Quelles sont les caractéristiques clés des fours à vide haute température ? Atteignez une pureté et une précision ultimes dans le traitement des matériaux

- Pourquoi un système de séchage sous vide est-il utilisé après l'imprégnation du catalyseur ? Maîtriser le contrôle structurel et la dispersion

- Quelle est l'importance d'un système de contrôle de pression automatisé dans une chambre à vide ? Optimiser la nitruration par plasma

- Comment les fours de traitement thermique sous vide modernes garantissent-ils une précision de traitement ? Obtenez des résultats parfaits grâce au contrôle de précision