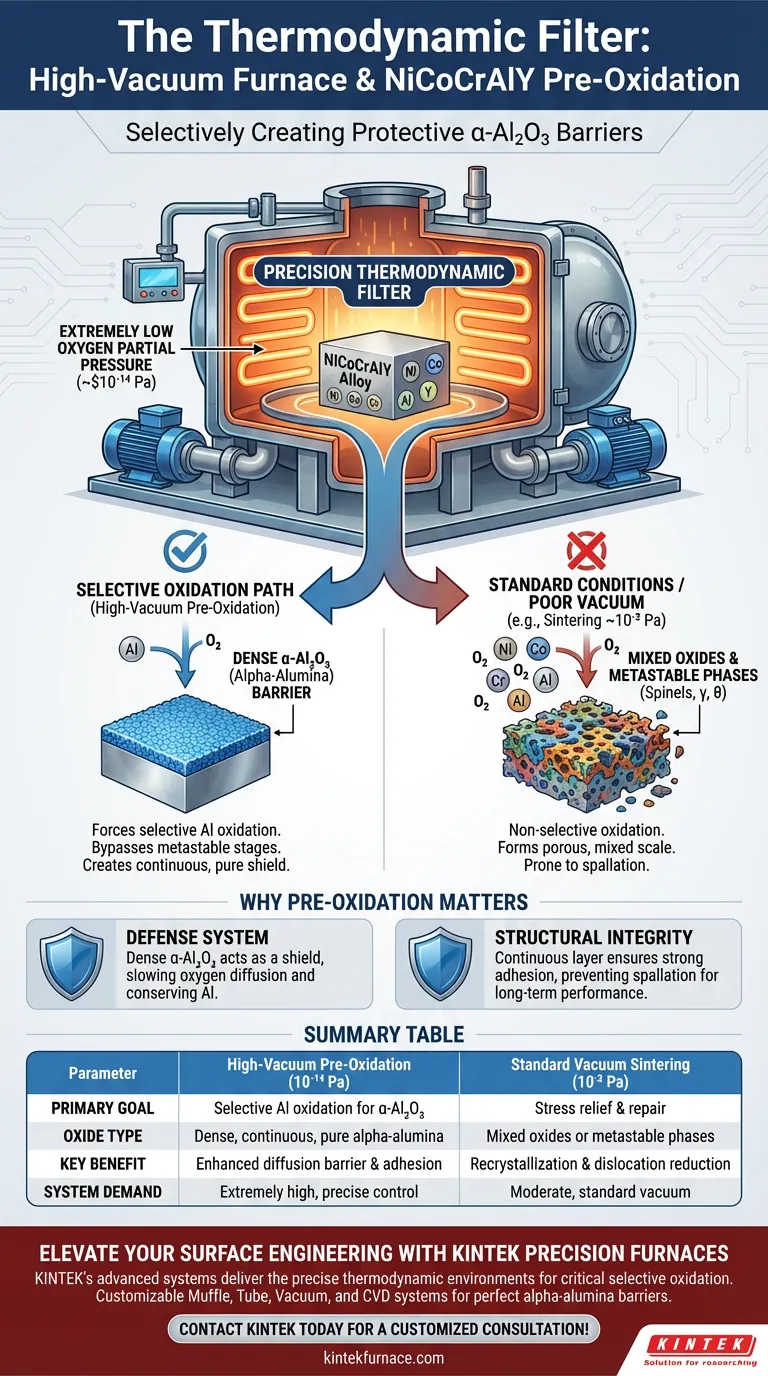

Le rôle définitif d'un four à vide poussé ou à faible pression partielle d'oxygène dans ce contexte est d'agir comme un filtre thermodynamique de précision. Il crée un environnement qui force l'oxydation sélective de l'aluminium tout en empêchant la réaction d'autres éléments d'alliage. En maintenant une pression partielle d'oxygène extrêmement basse (spécifiquement autour de $10^{-14}$ Pa), le four facilite la croissance d'une couche d'oxyde spécifique et protectrice, essentielle à la longévité du matériau.

Le four ne se contente pas de chauffer le matériau ; il manipule le potentiel chimique de l'atmosphère. Ce contrôle spécifique permet au système de contourner les étapes d'oxydes inférieurs et métastables pour générer directement une barrière continue et dense de $\alpha$-Al$_2$O$_3$ (alpha-alumine) sur la surface du NiCoCrAlY.

Le Mécanisme de l'Oxydation Sélective

Régulation Atmosphérique Précise

La fonction principale du four est de maintenir un environnement thermique avec une pression partielle d'oxygène spécifique, idéalement proche de $10^{-14}$ Pa.

À ce seuil précis, l'atmosphère est suffisamment "riche" pour oxyder l'aluminium mais suffisamment "pauvre" pour empêcher l'oxydation du nickel, du cobalt ou du chrome.

Cette oxydation sélective est la caractéristique déterminante du processus. Sans ce contrôle, l'alliage formerait une échelle d'oxyde mixte et non protectrice.

Promotion de la Barrière de Phase Alpha

L'objectif ultime de ce traitement thermique est la formation de $\alpha$-Al$_2$O$_3$.

Dans des conditions atmosphériques standard, l'oxydation de l'aluminium progresse souvent par des étapes "métastables" (comme les phases gamma ou thêta) avant de devenir de l'alpha-alumine stable.

L'environnement à faible teneur en oxygène permet au système de contourner ces étapes métastables. Il en résulte une couche barrière pré-formée plus dense et plus continue que celle formée dans des conditions variables.

Pourquoi la "Pré-Oxydation" est Importante

Mise en Place d'un Système de Défense

La couche dense de $\alpha$-Al$_2$O$_3$ agit comme un bouclier.

En créant cette couche dans des conditions contrôlées *avant* que le composant n'entre en service, vous scellez efficacement la surface.

Cette barrière ralentit la diffusion de l'oxygène dans l'alliage et empêche la consommation rapide de l'aluminium pendant les opérations à haute température.

Intégrité Structurelle

Une couche d'oxyde continue est essentielle à l'adhérence.

Si la couche est poreuse ou contient des oxydes mixtes (comme des spinelles), elle est sujette à la délaminage (écaillage).

Le traitement sous vide poussé garantit que l'oxyde est chimiquement pur et mécaniquement robuste, fournissant une base stable pour des performances à long terme.

Comprendre les Compromis

L'Exigence de Précision

Atteindre une pression partielle d'oxygène de $10^{-14}$ Pa est techniquement exigeant.

Cela nécessite des systèmes de vide performants et un contrôle précis des fuites. S'écarter de cette pression, même légèrement, peut entraîner la formation d'oxydes indésirables.

Distinction des Processus

Il est essentiel de distinguer la pré-oxydation du soulagement des contraintes / frittage.

Bien que le frittage sous vide (souvent effectué à des pressions plus élevées comme $10^{-2}$ Pa) puisse réparer la déformation plastique et soulager les contraintes dans les revêtements comme le CoNiCrAlY, il n'atteint pas la même chimie sélective que la pré-oxydation.

L'utilisation d'une configuration de four conçue uniquement pour le soulagement des contraintes peut ne pas fournir la pureté atmosphérique requise pour générer la barrière spécifique de $\alpha$-Al$_2$O$_3$.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre stratégie de traitement thermique, alignez vos paramètres de four sur votre objectif métallurgique spécifique :

- Si votre objectif principal est de créer une barrière de diffusion : Privilégiez un système capable de maintenir des pressions partielles extrêmement basses ($10^{-14}$ Pa) pour forcer la formation sélective de $\alpha$-Al$_2$O$_3$.

- Si votre objectif principal est la réparation microstructurale : Un système de frittage sous vide standard ($10^{-2}$ Pa) est suffisant pour induire la recristallisation et réduire la densité de dislocations, mais il n'optimisera pas la composition de l'échelle d'oxyde.

Maîtriser la pression partielle d'oxygène est le facteur le plus critique pour transformer une surface d'alliage standard en une barrière thermique haute performance.

Tableau Récapitulatif :

| Paramètre | Pré-Oxydation sous Vide Poussé ($10^{-14}$ Pa) | Frittage sous Vide Standard ($10^{-2}$ Pa) |

|---|---|---|

| Objectif Principal | Oxydation sélective de Al pour former $\alpha$-Al$_2$O$_3$ | Soulagement des contraintes et réparation microstructurale |

| Type d'Oxyde | Alpha-alumine dense, continue, pure | Oxydes mixtes ou phases métastables |

| Bénéfice Clé | Barrière de diffusion et adhérence améliorées | Recristallisation et réduction des dislocations |

| Exigence Système | Extrêmement élevée (contrôle atmosphérique précis) | Modérée (systèmes de vide standard) |

Améliorez Votre Ingénierie de Surface avec les Fours de Précision KINTEK

Ne laissez pas des échelles d'oxydes inférieures compromettre les performances de votre matériau. Les systèmes avancés de vide et CVD de KINTEK sont conçus pour fournir les environnements thermodynamiques précis requis pour des processus critiques tels que l'oxydation sélective du NiCoCrAlY.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD personnalisables, adaptés à vos besoins uniques en laboratoire ou en production. Que vous ayez besoin de maintenir $10^{-14}$ Pa pour une barrière parfaite d'alpha-alumine ou que vous ayez besoin de solutions de frittage robustes, notre technologie haute température garantit l'intégrité structurelle et la durabilité à long terme de vos alliages.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Masahiro Negami, Yoko Yamabe‐Mitarai. The Oxidation Behaviors of NiCoCrAlY Coatings After Pre-Oxidation Treatment During High-Temperature Oxidation at 800 ℃ and 900 ℃. DOI: 10.1007/s11085-024-10221-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la précision de la mesure et du contrôle de la température dans un four sous vide ? Obtenez une précision de ±1,5°C et une uniformité de ±5°C

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour les échantillons de goudron de houille hydrotraitée ? Assurer une analyse précise

- Quel est l'objectif de l'utilisation d'une étuve de séchage sous vide pour les microsphères de carbone ? Optimisez l'activation de vos matériaux

- Comment un four de graphitation à ultra-haute température améliore-t-il la conductivité thermique ? | KINTEK Advanced Solutions

- Comment un four de brasage sous vide poussé améliore la piézorésistivité des couches minces de CuMnNi par recuit de précision

- Pourquoi un four de recuit sous vide à haute température est-il essentiel pour les aérogels de graphène ? Libérez une conductivité ultime

- Quel est le but de l'introduction de gaz argon dans un four sous vide pendant la phase de refroidissement de la distillation sous vide du magnésium ? Assurer la pureté et l'efficacité

- Quelles sont les principales applications d'un four de traitement thermique sous vide ? Obtenez des résultats métallurgiques supérieurs