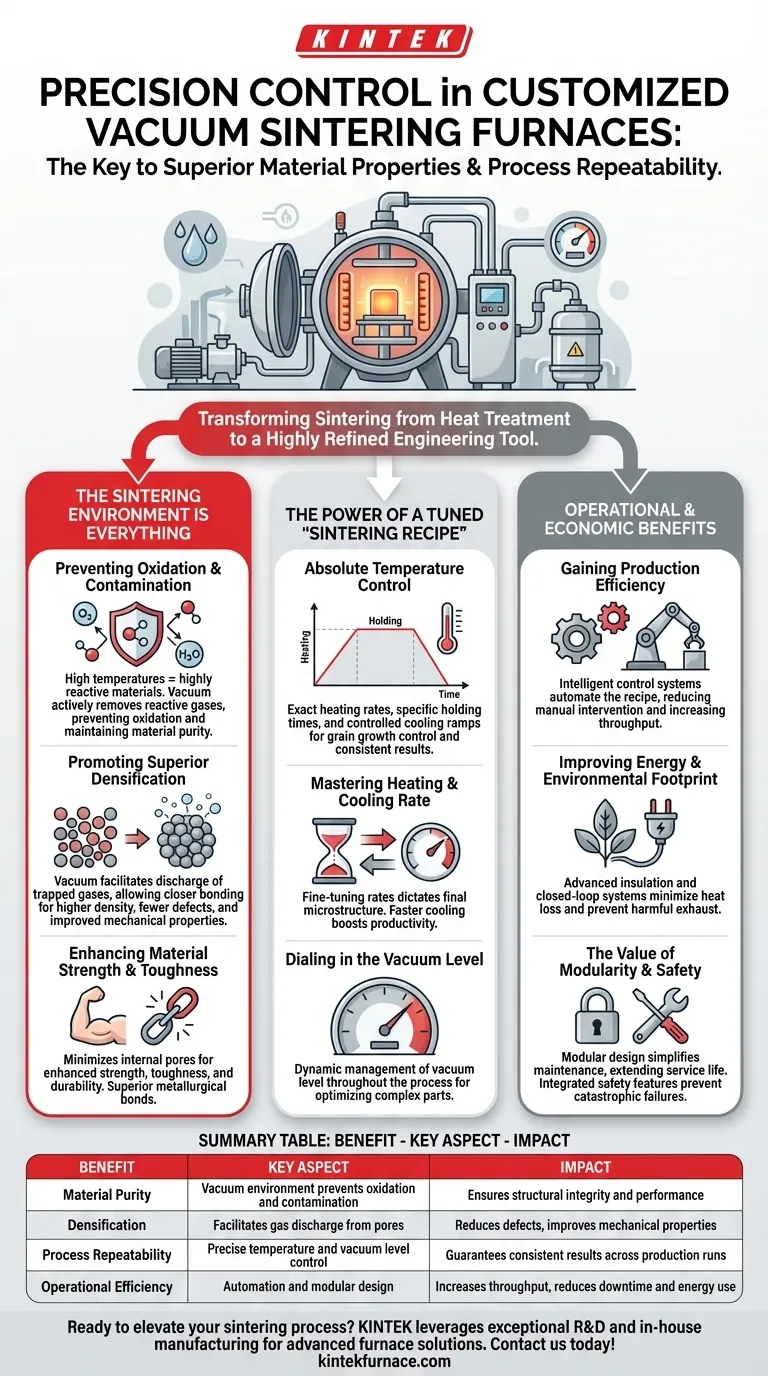

Le contrôle de précision dans un four de frittage sous vide personnalisé est le facteur déterminant pour obtenir des propriétés matérielles supérieures, une répétabilité du processus et une intégrité structurelle. En donnant à l'opérateur une commande exacte sur l'environnement thermique et atmosphérique, il transforme le processus de frittage d'un simple traitement thermique en un outil d'ingénierie hautement raffiné, éliminant les variables qui causent des défauts et des incohérences.

Le défi fondamental du frittage n'est pas seulement d'appliquer de la chaleur, mais de contrôler l'environnement entier au niveau microscopique. Le contrôle de précision fournit cela en éliminant les contaminants atmosphériques et en gérant le cycle thermique avec exactitude, garantissant que la pièce finale répond à ses spécifications de conception sans faute.

Pourquoi l'environnement est primordial dans le frittage

La qualité d'une pièce frittée est déterminée bien avant qu'elle n'atteigne sa température maximale. Les conditions atmosphériques pendant tout le cycle de chauffage et de refroidissement sont critiques.

Prévention de l'oxydation et de la contamination

À haute température, la plupart des matériaux avancés sont très réactifs. Toute exposition à l'oxygène ou même à des traces de vapeur d'eau peut provoquer une oxydation, ce qui compromet l'intégrité structurelle et la performance du matériau.

Un environnement sous vide contrôlé avec précision élimine activement ces gaz réactifs. Cela maintient la pureté du matériau, empêche la formation d'oxydes indésirables et garantit que le produit final est exempt de contamination atmosphérique.

Promotion d'une densification supérieure

Le frittage fonctionne en liant les particules de matériau entre elles, et un objectif clé est d'éliminer les espaces vides, ou pores, entre elles. Un vide aide activement ce processus.

Lorsque le matériau chauffe, les gaz piégés dans ces pores se dilatent. Un environnement sous vide facilite l'évacuation de ces gaz, permettant aux particules de se lier plus étroitement. Il en résulte un produit final avec une densité plus élevée, moins de défauts internes et des propriétés mécaniques considérablement améliorées.

Amélioration de la résistance et de la ténacité du matériau

Les résultats directs de la prévention de la contamination et de l'amélioration de la densification sont des améliorations mesurables de la performance.

En minimisant les pores internes et en assurant une composition matérielle pure, la pièce finie présente une résistance, une ténacité et une durabilité globale accrues. L'environnement contrôlé contribue directement à des liaisons métallurgiques supérieures.

La puissance d'une « Recette de Frittage » réglée

La personnalisation permet la création d'un processus parfait et répétable — une « recette » — pour un matériau ou un composant spécifique. Le contrôle de précision est ce qui rend cette recette fiable.

Contrôle absolu de la température

Différents matériaux nécessitent des profils thermiques uniques. Le contrôle précis de la température permet des vitesses de chauffage exactes, des temps de maintien spécifiques à la température de pointe et des rampes de refroidissement contrôlées.

Ce niveau de gestion est crucial pour contrôler la croissance des grains, assurer un frittage complet et éviter le choc thermique, garantissant des résultats constants d'un cycle de production à l'autre.

Maîtrise du taux de chauffage et de refroidissement

La vitesse à laquelle une pièce est chauffée et refroidie dicte sa microstructure finale. Un four personnalisé permet un réglage fin de ces vitesses.

Un refroidissement plus rapide, souvent obtenu par trempe contrôlée aux gaz, peut verrouiller les phases matérielles souhaitables et raccourcir considérablement les temps de cycle globaux, stimulant la productivité.

Ajustement du niveau de vide

Un contrôle efficace ne consiste pas seulement à atteindre un vide poussé ; il s'agit de gérer le niveau de vide tout au long du processus.

Certaines étapes peuvent nécessiter une pression partielle spécifique pour faciliter l'élimination du liant ou contrôler le dégazage, tandis que d'autres exigent un vide poussé pour la densification finale. Ce contrôle dynamique est essentiel pour optimiser le processus pour les pièces complexes.

Comprendre les avantages opérationnels et économiques

Bien que la qualité des matériaux soit primordiale, le contrôle de précision offre également des avantages opérationnels significatifs qui impactent le résultat net.

Gain en efficacité de production

Les fours sous vide modernes sont équipés de systèmes de contrôle intelligents qui automatisent l'ensemble de la recette de frittage. Cela réduit le besoin d'intervention manuelle, minimise le risque d'erreur humaine et augmente le débit.

Amélioration de l'empreinte énergétique et environnementale

Les matériaux d'isolation avancés et les conceptions efficaces des éléments chauffants minimisent la perte de chaleur, réduisant la consommation d'énergie globale.

De plus, le système de vide en boucle fermée empêche le rejet de gaz d'échappement nocifs, ce qui en fait un processus respectueux de l'environnement qui évite le coût d'un traitement d'échappement secondaire.

La valeur de la modularité et de la sécurité

Les fours personnalisés sont souvent construits avec une conception modulaire, ce qui simplifie la maintenance, la réparation et le dépannage. Cela prolonge la durée de vie de l'équipement et réduit les temps d'arrêt.

Les caractéristiques de sécurité intégrées, telles que les mécanismes d'arrêt automatique, protègent à la fois les opérateurs et l'investissement en prévenant les défaillances catastrophiques.

Faire le bon choix pour votre objectif

Les contrôles spécifiques que vous priorisez dépendent de votre objectif principal.

- Si votre objectif principal est la pureté des matériaux pour les alliages sensibles : Vous avez besoin d'un contrôle rigoureux du système de vide pour éliminer tout risque d'oxydation ou de contamination atmosphérique.

- Si votre objectif principal est d'atteindre une densité et une résistance mécanique maximales : Vous avez besoin d'un contrôle précis et programmable des profils de température et des niveaux de vide pour éliminer complètement la porosité interne.

- Si votre objectif principal est une production répétable à grand volume : Vous avez besoin d'un système intégré avec une automatisation avancée et une gestion des recettes pour garantir que chaque pièce est identique avec une intervention minimale de l'opérateur.

En fin de compte, le contrôle de précision transforme le four sous vide d'un simple four en un instrument sophistiqué pour la création de matériaux avancés.

Tableau récapitulatif :

| Avantage | Aspect clé | Impact |

|---|---|---|

| Pureté des matériaux | L'environnement sous vide empêche l'oxydation et la contamination | Assure l'intégrité structurelle et la performance |

| Densification | Facilite l'évacuation des gaz des pores | Réduit les défauts, améliore les propriétés mécaniques |

| Répétabilité du processus | Contrôle précis de la température et du niveau de vide | Garantit des résultats constants entre les cycles de production |

| Efficacité opérationnelle | Automatisation et conception modulaire | Augmente le débit, réduit les temps d'arrêt et la consommation d'énergie |

Prêt à élever votre processus de frittage grâce au contrôle de précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à chambre, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de frittage sous vide personnalisés peuvent améliorer vos propriétés matérielles et stimuler l'efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité