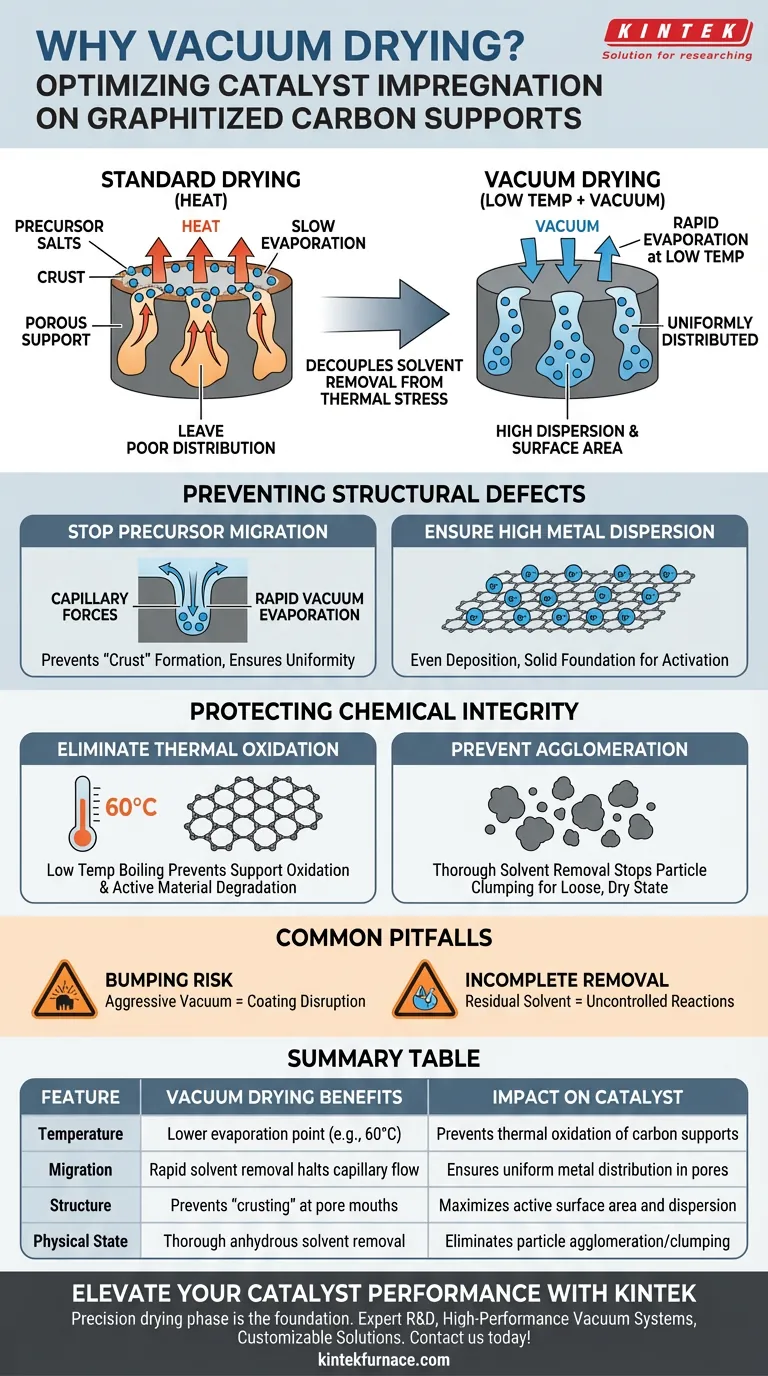

L'utilité principale d'un système de séchage sous vide est de découpler l'élimination du solvant de la contrainte thermique élevée, permettant ainsi de préserver une structure catalytique uniforme. Il est utilisé pour évaporer les solvants à basse température, ce qui empêche les sels précurseurs dissous (tels que le nickel et le cuivre) de migrer de manière inégale vers la surface extérieure du support poreux pendant la phase de séchage.

L'idée clé Le séchage standard repose sur la chaleur, qui entraîne souvent les métaux actifs à la surface du matériau à mesure que le solvant s'évapore, ce qui conduit à une mauvaise distribution. Le séchage sous vide contourne cela en abaissant la pression pour éliminer l'humidité et les solvants rapidement à basse température, enfermant les ingrédients actifs profondément dans les pores et assurant une dispersion élevée.

Prévenir les défauts structurels grâce au séchage « dynamique »

Le processus de séchage sous vide ne consiste pas seulement à éliminer le liquide ; c'est un mécanisme de contrôle structurel. En utilisant un traitement dynamique sous vide, vous exercez un contrôle précis sur la manière dont les composants actifs se déposent sur le support.

Arrêter la migration des précurseurs

Lorsqu'un support catalytique imprégné d'une solution précurseur sèche, les forces capillaires ont tendance à entraîner le liquide — et les sels dissous — vers l'ouverture des pores.

Si elle n'est pas contrôlée, cela se traduit par une « croûte » de métal actif à l'extérieur et très peu à l'intérieur. Le séchage sous vide accélère l'évaporation si rapidement que cette migration est stoppée, garantissant que les sels restent uniformément répartis dans toute la structure poreuse.

Assurer une dispersion métallique élevée

Pour les catalyseurs contenant des métaux tels que le nickel ou le cuivre, les performances sont dictées par la surface et la dispersion.

Le traitement sous vide garantit que ces ions se déposent uniformément sur la surface du carbone graphitisé. Cela établit une base structurelle solide, essentielle au succès des étapes ultérieures de décomposition et de réduction à haute température.

Protéger l'intégrité chimique du support

Les supports en carbone graphité et les précurseurs complexes sont souvent sensibles aux conditions difficiles rencontrées dans les fours à convection standard. Le séchage sous vide atténue ces risques environnementaux.

Éliminer l'oxydation thermique

Le séchage standard nécessite des températures plus élevées pour éliminer efficacement les solvants, ce qui introduit un risque d'oxydation du support carboné ou des groupes fonctionnels actifs.

En réduisant la pression ambiante, les systèmes sous vide permettent aux solvants (comme l'éthanol ou l'alcool isopropylique) de bouillir à des températures beaucoup plus basses, souvent autour de 60 °C. Cela préserve la nature chimique du support et empêche les matériaux actifs de se dégrader avant même leur activation.

Prévenir l'agglomération

Les solvants résiduels peuvent agir comme des ponts qui rapprochent les particules, entraînant une agglomération (agglutination).

Les fours sous vide éliminent complètement l'éthanol anhydre et autres solvants. Cela garantit que les matières premières restent dans un état physique lâche et sec, empêchant les précurseurs de fusionner et garantissant qu'ils sont prêts pour la pyrolyse ou la cyclisation à haute température.

Pièges courants à éviter

Bien que le séchage sous vide soit supérieur pour la cohérence de l'imprégnation, il nécessite un contrôle minutieux des paramètres pour être efficace.

Le risque de « bumping »

Si le vide est appliqué trop agressivement sans régulation de température, le solvant peut bouillir violemment. Cela peut perturber physiquement le revêtement ou la structure que vous essayez de préserver, plutôt que de le déposer doucement.

Élimination incomplète du solvant

Se fier uniquement au vide sans chaleur douce (par exemple, 60 °C) peut laisser des résidus de solvant piégés dans les micropores profonds. Ces résidus peuvent provoquer des réactions incontrôlées ou une oxydation lors des étapes ultérieures du four à haute température, compromettant le catalyseur final.

Faire le bon choix pour votre objectif

La décision d'utiliser le séchage sous vide plutôt que le séchage standard doit être guidée par la sensibilité spécifique de vos matériaux précurseurs et supports.

- Si votre objectif principal est de maximiser la surface active : Utilisez le séchage sous vide pour immobiliser les sels précurseurs, les empêchant de migrer vers la surface et de s'agglomérer.

- Si votre objectif principal est de protéger les supports carbonés : Utilisez le séchage sous vide pour abaisser la température d'évaporation, garantissant que le carbone graphité ou les groupes fonctionnels ne subissent pas d'oxydation thermique.

- Si votre objectif principal est la préparation avant pyrolyse : Utilisez le séchage sous vide pour garantir que le matériau est physiquement lâche et complètement dépourvu de solvants qui pourraient interférer avec la décomposition à haute température.

Le séchage sous vide transforme l'étape de séchage d'un temps d'attente passif en un processus actif d'ingénierie structurelle.

Tableau récapitulatif :

| Caractéristique | Avantages du séchage sous vide | Impact sur le catalyseur |

|---|---|---|

| Température | Point d'évaporation plus bas (par ex. 60°C) | Prévient l'oxydation thermique des supports carbonés |

| Migration | L'élimination rapide des solvants arrête le flux capillaire | Assure une distribution uniforme du métal dans les pores |

| Structure | Prévient la formation de « croûtes » aux embouchures des pores | Maximise la surface active et la dispersion |

| État physique | Élimination complète des solvants anhydres | Élimine l'agglomération/agglutination des particules |

Améliorez les performances de vos catalyseurs avec KINTEK

La précision de la phase de séchage est le fondement des catalyseurs haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de séchage sous vide haute performance et une gamme complète d'équipements de laboratoire, notamment des systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD. Que vous travailliez avec du carbone graphité sensible ou des sels précurseurs complexes, nos solutions personnalisables garantissent que vos matériaux conservent leur intégrité chimique et leur uniformité structurelle.

Prêt à optimiser les processus à haute température de votre laboratoire ? Contactez-nous dès aujourd'hui pour parler à nos spécialistes de vos besoins de recherche uniques.

Guide Visuel

Références

- Suzan E. Schoemaker, Petra E. de Jongh. Balancing act: influence of Cu content in NiCu/C catalysts for methane decomposition. DOI: 10.1039/d4ma00138a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Quels matériaux sont adaptés à la trempe au gaz dans un four sous vide ? Idéal pour les alliages à haute trempabilité

- Quelles sont les étapes du processus de traitement thermique dans les fours à trempe à fond tombant ? Obtenez une dureté et une résistance supérieures

- Quelles sont les fonctions principales des systèmes de traitement thermique sous vide à double chambre ? Maîtriser le refroidissement par gaz de précision

- Quelles sont les caractéristiques générales des fours sous vide discontinus ? Obtenez un contrôle supérieur des processus pour des matériaux de haute qualité

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans le traitement des catalyseurs et des électrodes ? Assurer l'intégrité des matériaux

- Comment le vide est-il créé à l'intérieur de la chambre du four ? Maîtriser le Processus pour des Résultats Sans Contamination

- Quelles sont les précautions de sécurité relatives à la température d'un four sous vide ? Assurer la protection de l'opérateur et de l'équipement

- Quelle est la température maximale qu'un four sous vide poussé peut atteindre ? Trouvez la bonne plage pour votre procédé