À la base, le traitement thermique sous vide moderne assure la précision du traitement grâce à une combinaison synergique de systèmes de contrôle numérique précis, de gestion atmosphérique avancée via des pompes haute performance et d'une isolation thermique supérieure. Cette approche intégrée permet une régulation exacte de la température, des vitesses de chauffage et de refroidissement, et de la pression, éliminant les variables environnementales qui causent des défauts.

La caractéristique déterminante d'un four sous vide moderne est sa capacité à créer un environnement hautement contrôlé et reproductible. En éliminant les contaminants atmosphériques et en donnant aux opérateurs un contrôle précis sur chaque phase du cycle thermique, ces systèmes transforment le traitement thermique d'une approximation en une science exacte.

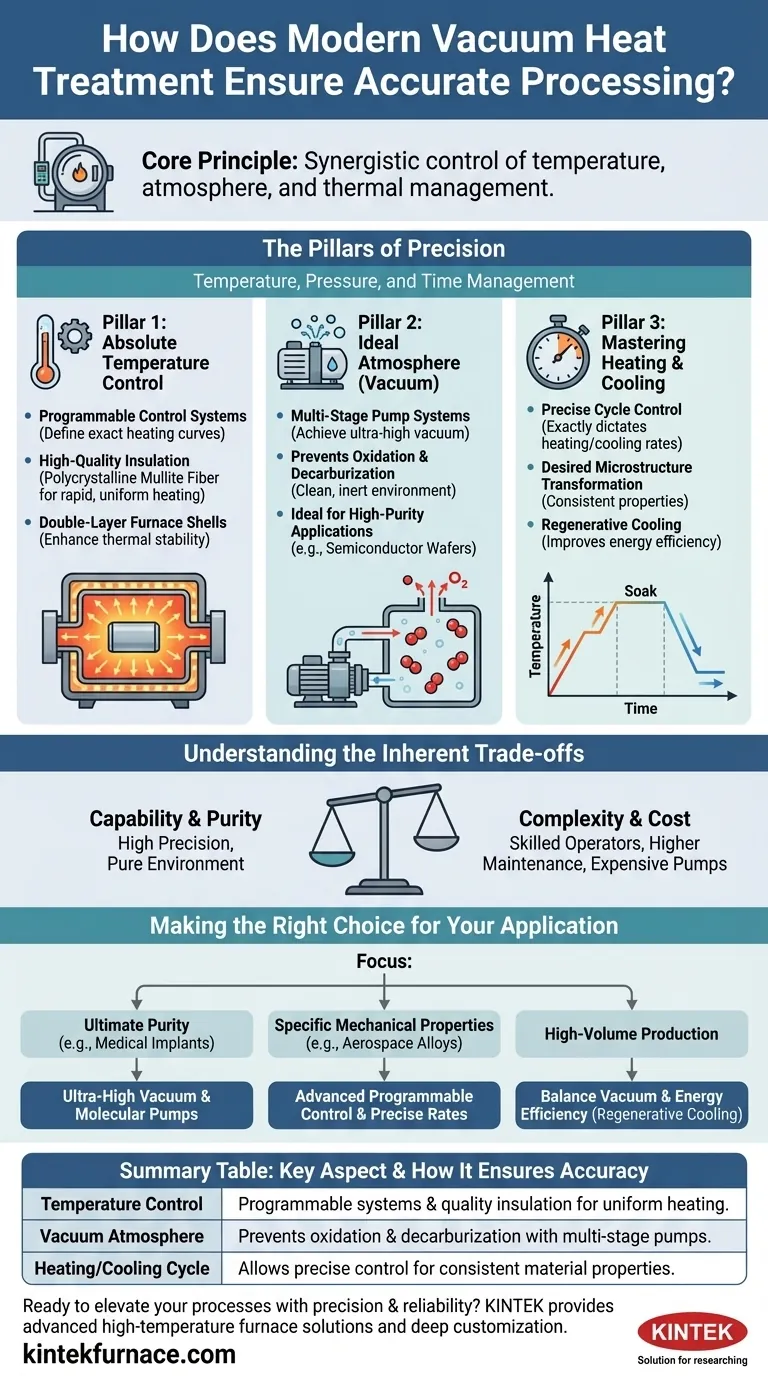

Les piliers de la précision : température, pression et temps

La précision de tout processus de traitement thermique dépend de la gestion sans faille de trois variables fondamentales. Les fours sous vide modernes sont conçus pour offrir un contrôle inégalé sur chacune d'elles.

Pilier 1 : Contrôle absolu de la température

La température précise est la base d'un traitement thermique réussi. Les fours y parviennent grâce à une approche multifacette.

Une isolation de haute qualité, souvent réalisée en fibre de mullite polycristalline, permet des cycles de chauffage rapides tout en minimisant les pertes de chaleur. Cela garantit que l'apport d'énergie est dirigé efficacement vers la charge de matériaux.

Les systèmes de contrôle programmables sont le cerveau de l'opération. Ils permettent aux opérateurs de définir et d'exécuter des programmes de chauffage complexes, en définissant des températures spécifiques, des temps de maintien et des vitesses de montée en température pour créer une courbe de chauffage parfaite et reproductible.

Des caractéristiques telles que les coques de four à double couche et l'isolation à air avancée améliorent encore la stabilité thermique, garantissant que la température à l'intérieur de la chambre est uniforme et conforme aux consignes programmées.

Pilier 2 : Créer l'atmosphère idéale (le vide)

Le « vide » dans un four sous vide est sa caractéristique la plus critique pour prévenir les réactions chimiques indésirables.

En éliminant l'oxygène et les autres gaz réactifs, ces fours empêchent complètement l'oxydation et la décarburation à la surface du matériau. Ceci est essentiel pour maintenir l'intégrité et les propriétés souhaitées des métaux et alliages sensibles.

Des niveaux d'ultra-vide (aussi bas que 7×10⁻⁴ Pa) sont atteints grâce à des systèmes de pompage multi-étages. Une pompe mécanique crée le vide initial grossier, et une pompe à diffusion ou moléculaire prend ensuite le relais pour éliminer les molécules restantes.

Cet environnement propre et inerte est indispensable pour les applications de haute pureté, telles que le recuit des plaquettes de semi-conducteurs ou la synthèse de matériaux magnétiques sensibles, où toute contamination serait catastrophique.

Pilier 3 : Maîtriser le cycle de chauffage et de refroidissement

Les propriétés finales d'un matériau sont déterminées non seulement par la température de pointe, mais aussi par la vitesse à laquelle il l'atteint et, de manière critique, par la manière dont il refroidit.

Les fours modernes offrent un contrôle précis de l'ensemble du cycle. Les mêmes systèmes programmables qui gèrent le chauffage dictent également le processus de refroidissement, garantissant les vitesses spécifiques requises pour des processus tels que le recuit, le revenu ou le durcissement par précipitation.

Ce niveau de contrôle garantit que la microstructure interne du matériau est transformée exactement comme prévu, produisant la dureté, la ductilité ou la relaxation des contraintes désirées. La reproductibilité est un résultat clé ; la première pièce traitée aura les mêmes propriétés que la dernière.

Les systèmes avancés peuvent également intégrer un refroidissement régénératif, qui non seulement aide à contrôler la vitesse de refroidissement, mais améliore également l'efficacité énergétique en recyclant la chaleur.

Comprendre les compromis inhérents

Bien que la technologie des fours sous vide soit incroyablement puissante, sa précision s'accompagne de considérations que tout utilisateur doit évaluer.

Complexité contre capacité

Les commandes programmables avancées et les systèmes de vide multi-étages qui permettent une telle haute précision introduisent également une complexité opérationnelle. L'obtention de résultats optimaux nécessite des opérateurs qualifiés capables de développer et d'affiner les recettes de processus.

Le coût de la pureté

Des niveaux de vide plus élevés offrent un environnement de traitement plus pur, mais ont un coût significatif. Les pompes requises pour l'ultra-vide sont plus coûteuses à l'achat, à l'utilisation et à l'entretien que les pompes mécaniques de base. Le niveau de vide doit correspondre aux besoins réels du matériau.

Maintenance et temps de fonctionnement

Un four sous vide est un système complexe de joints, de pompes et de capteurs. Maintenir l'intégrité de la chambre à vide est essentiel. Des calendriers de maintenance réguliers sont non négociables pour prévenir les fuites et garantir que le système fonctionne conformément aux spécifications, ce qui représente un engagement opérationnel continu.

Faire le bon choix pour votre application

La bonne configuration de four dépend entièrement de votre objectif final. Utilisez ceci comme guide pour cibler vos exigences.

- Si votre objectif principal est la pureté ultime et la prévention de la contamination (par exemple, semi-conducteurs, implants médicaux) : Privilégiez un système doté de pompes à diffusion ou moléculaires multi-étages capables d'atteindre des niveaux d'ultra-vide.

- Si votre objectif principal est d'obtenir des propriétés mécaniques spécifiques (par exemple, alliages aérospatiaux, acier à outils) : Mettez l'accent sur un four doté d'un système de contrôle programmable très avancé offrant une commande granulaire des vitesses de chauffage et de refroidissement.

- Si votre objectif principal est la production reproductible à grand volume : Recherchez un système qui équilibre de bonnes performances sous vide avec des caractéristiques d'efficacité énergétique telles qu'une isolation supérieure, des variateurs de fréquence (VFD) et un refroidissement régénératif pour gérer les coûts opérationnels.

En comprenant comment ces systèmes intègrent le contrôle, l'atmosphère et la gestion thermique, vous pouvez choisir et exploiter en toute confiance la technologie pour obtenir des résultats parfaitement précis.

Tableau récapitulatif :

| Aspect clé | Comment il assure la précision |

|---|---|

| Contrôle de la température | Utilise des systèmes programmables et une isolation de haute qualité pour un chauffage uniforme et une régulation précise de la température. |

| Atmosphère sous vide | Prévient l'oxydation et la décarburation grâce à des pompes multi-étages, assurant un environnement propre et inerte. |

| Cycle de chauffage/refroidissement | Permet un contrôle précis des vitesses pour des propriétés matérielles constantes et une reproductibilité. |

Prêt à améliorer vos processus de traitement thermique avec précision et fiabilité ? Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, les semi-conducteurs ou la production à grand volume, nous pouvons vous aider à obtenir des résultats précis et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelle est l'importance d'un four de frittage sous pression de gaz pour le nitrure de silicium ? Atteindre une densification haute performance

- Quelles sont les précautions liées à la température pour l'utilisation d'un four sous vide ? Assurez la sécurité et la longévité dans votre laboratoire

- Quels avantages un four à vide de laboratoire offre-t-il par rapport à un four conventionnel pour le séchage des catalyseurs Pb SA/OSC ?

- Quel rôle jouent les fours de laboratoire à haute température dans la croissance de cristaux uniques de Ni3In2Se2 ? Contrôle de croissance de précision

- Quels sont les métaux réfractaires et lequel est le plus couramment utilisé pour les éléments chauffants dans les fours à vide ? Le molybdène est le premier choix pour son équilibre entre performance et coût.

- Qu'est-ce qu'un four à arc sous vide et quel est son objectif principal ? Obtenir des métaux ultra-purs pour des applications critiques

- Comment la température est-elle contrôlée dans un four de frittage sous vide ? Maîtrise de la Précision pour des Matériaux Supérieurs

- Quels sont les avantages d'utiliser du feutre de graphite dans les fours sous vide ? Obtenez une efficacité thermique et une stabilité supérieures