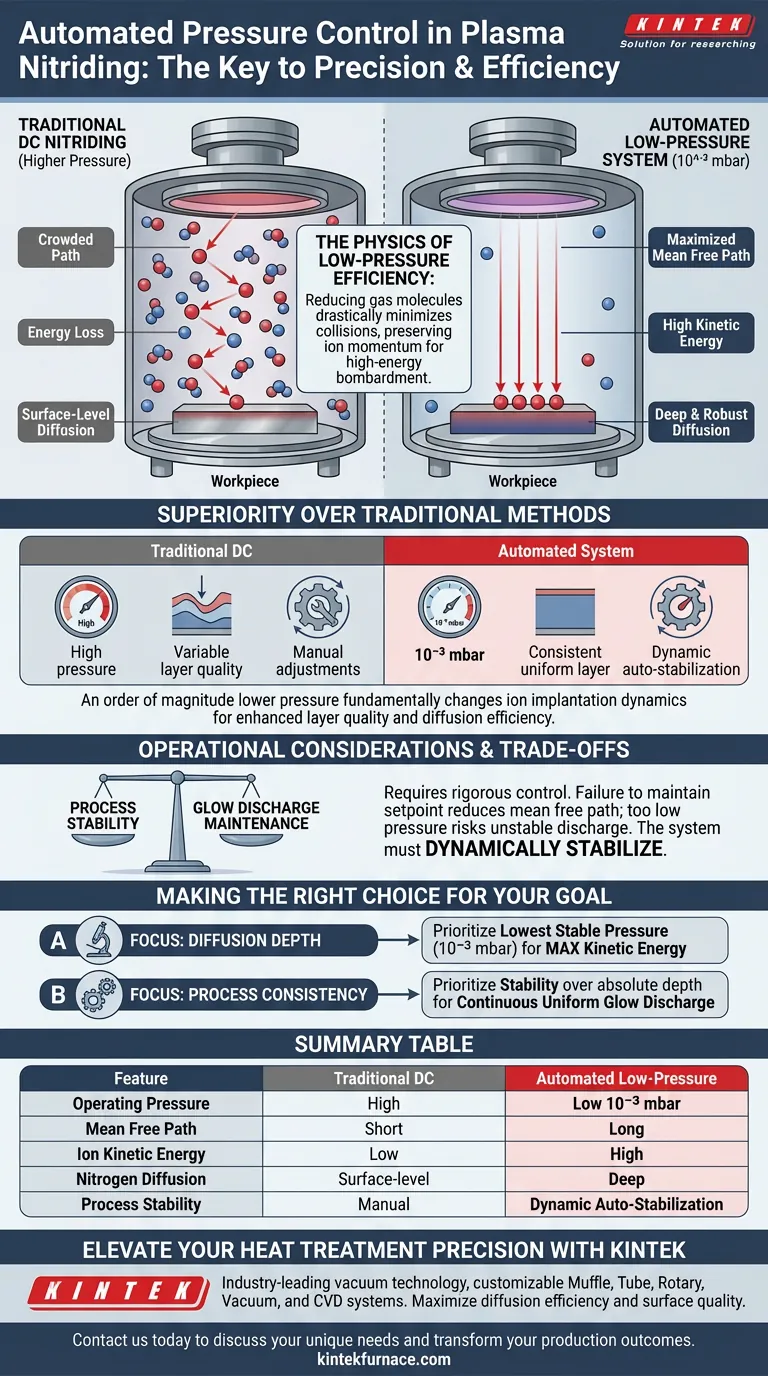

La précision de l'environnement de vide est le facteur décisif dans l'efficacité de la livraison des ions lors de la nitruration par plasma. Un système de contrôle de pression automatisé permet de maintenir des pressions extrêmement basses, spécifiquement autour de 10^-3 mbar, ce qui est un ordre de grandeur inférieur à la nitruration par plasma traditionnelle à courant continu (CC). Ce régime distinct de basse pression minimise les collisions de particules, garantissant que les ions frappent la pièce avec une énergie cinétique maximale.

La valeur fondamentale d'un système de contrôle de pression automatisé réside dans sa capacité à maintenir un vide où le libre parcours moyen est maximisé. En réduisant le nombre de molécules de gaz dans la chambre, le système garantit que les ions conservent une énergie proche de la tension de polarisation, ce qui conduit à une diffusion plus profonde et à une qualité de surface supérieure.

La physique de l'efficacité à basse pression

Réduction de la perte d'énergie

Dans une chambre de nitruration par plasma, les ions doivent traverser une "gaine" pour atteindre la pièce.

À des pressions plus élevées, ce chemin est encombré de molécules de gaz. Les ions entrent en collision avec ces molécules, perdant une énergie considérable avant même d'atteindre la surface.

Un système automatisé maintient la pression à 10^-3 mbar. Cette faible densité réduit considérablement la probabilité de ces collisions, préservant ainsi l'élan des ions.

Maximisation de l'énergie cinétique

Étant donné que les ions rencontrent moins d'obstacles, ils sont injectés dans la surface de la pièce avec une énergie proche de la tension de polarisation.

Ce bombardement à haute énergie est crucial. Il entraîne efficacement les atomes d'azote dans le réseau du matériau, plutôt que de simplement recouvrir la surface.

Le résultat est une interaction plus robuste entre le plasma et la pièce, ce qui se traduit directement par une amélioration de l'efficacité du processus.

Supériorité sur les méthodes traditionnelles

Au-delà de la nitruration CC traditionnelle

La nitruration par plasma CC traditionnelle fonctionne généralement à des pressions plus élevées. Bien que fonctionnels, ces systèmes souffrent de la perte d'énergie décrite ci-dessus.

Le contrôle automatisé de la pression abaisse le vide d'un ordre de grandeur. Ce changement modifie la dynamique fondamentale de l'implantation ionique.

Qualité de couche améliorée

L'environnement spécifique créé par le contrôle automatisé facilite une décharge luminescente stable.

Cette stabilité garantit que le bombardement de la pièce est uniforme sur toute la géométrie.

Par conséquent, la couche nitrurée formée est cohérente et l'efficacité de diffusion des atomes d'azote est considérablement améliorée par rapport aux systèmes manuels ou à haute pression.

Considérations opérationnelles et compromis

Sensibilité de la stabilité du processus

Bien que la basse pression augmente l'énergie des ions, elle nécessite un contrôle rigoureux.

Si le système de vide ne parvient pas à maintenir le point de consigne spécifique (par exemple, en dérivant au-dessus de 10^-3 mbar), le libre parcours moyen diminue et les avantages de l'impact à haute énergie sont immédiatement perdus.

Maintien de la décharge luminescente

Un système de vide doit être équilibré pour maintenir la décharge luminescente.

Si la pression chute trop bas sans compensation automatique, la décharge plasma peut devenir instable ou s'éteindre. Le système automatisé ne consiste pas seulement à atteindre un chiffre bas ; il s'agit de stabiliser ce chiffre dynamiquement pour maintenir le plasma actif.

Faire le bon choix pour votre objectif

Pour maximiser les avantages d'un système de contrôle de pression automatisé, alignez vos réglages sur vos objectifs métallurgiques spécifiques :

- Si votre objectif principal est la profondeur de diffusion : Privilégiez le maintien de la pression stable la plus basse (10^-3 mbar) pour maximiser l'énergie cinétique des ions impactants.

- Si votre objectif principal est la cohérence du processus : Assurez-vous que la logique d'automatisation privilégie la stabilité par rapport à la profondeur de vide absolue afin de maintenir une décharge luminescente continue et uniforme.

Le contrôle automatisé de la pression transforme la chambre à vide d'un simple conteneur en un outil de précision pour maximiser l'énergie des ions.

Tableau récapitulatif :

| Caractéristique | Nitruration CC traditionnelle | Système automatisé basse pression |

|---|---|---|

| Pression de fonctionnement | Élevée (gamme mbar) | Basse (10^-3 mbar) |

| Libre parcours moyen | Court (collisions fréquentes) | Long (collisions minimales) |

| Énergie cinétique des ions | Basse (perte d'énergie par collisions) | Élevée (proche de la tension de polarisation) |

| Diffusion de l'azote | Niveau de surface/Variable | Profond et robuste |

| Stabilité du processus | Réglage manuel nécessaire | Auto-stabilisation dynamique |

Élevez la précision de votre traitement thermique avec KINTEK

Ne laissez pas les fluctuations de pression compromettre l'intégrité de vos matériaux. KINTEK fournit une technologie de vide de pointe soutenue par une R&D et une fabrication expertes. Notre gamme complète de systèmes Muffle, Tube, Rotatif, Vide et CVD est entièrement personnalisable pour répondre aux exigences rigoureuses de la nitruration par plasma et des processus de laboratoire à haute température.

Prêt à maximiser votre efficacité de diffusion et la qualité de votre surface ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment nos solutions de fours avancées peuvent transformer vos résultats de production.

Guide Visuel

Références

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

Les gens demandent aussi

- Quelles sont les fonctions d'un écran thermique dans un four de frittage sous vide ? Essentiel pour le contrôle thermique et l'efficacité

- Comment la retorte d'un four à paroi chaude empêche-t-elle l'effondrement sous vide ? Aperçus clés de la conception pour la durabilité

- Comment un four sous vide atteint-il l'efficacité énergétique ? Rétention de chaleur supérieure et cycles optimisés

- Quelle est la fonction d'une chambre à vide lors du processus de brasage TLP ? Obtenir des joints de haute pureté sans défaut

- Pourquoi un four sous vide est-il essentiel pour la préparation des photocatalyseurs ? Assurer l'intégrité et la pureté nanostructurales

- Comment le traitement thermique sous vide affecte-t-il la structure des grains des alliages métalliques ? Atteignez un contrôle précis de la microstructure

- Comment un environnement sous vide affecte-t-il le transfert de chaleur ? Optimisez le séchage des batteries au lithium grâce à la maîtrise de la conduction

- Pourquoi un four à haute température sous vide est-il nécessaire pour les lingots d'alliage Cu-Cr-Zr-La ? Assurer l'uniformité du matériau