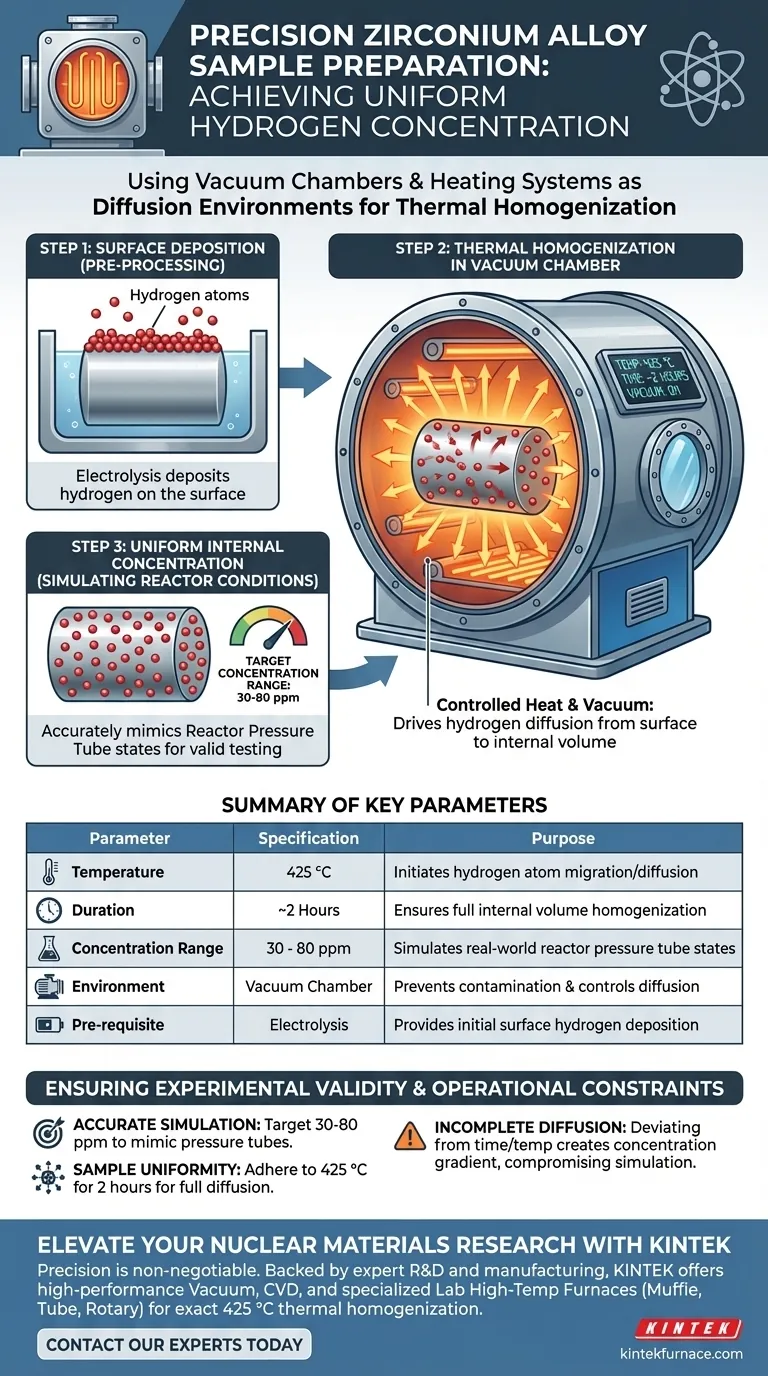

Les chambres à vide et les systèmes de chauffage fonctionnent comme des environnements de diffusion précis utilisés pour préparer des échantillons d'alliage de zirconium. Ils facilitent le processus de préparation par homogénéisation thermique, en chauffant spécifiquement les échantillons à 425 °C pendant environ deux heures sous vide. Cet environnement contrôlé pousse l'hydrogène, initialement déposé en surface lors de l'électrolyse, à diffuser uniformément dans le volume interne de l'alliage.

L'objectif principal de cette installation est de convertir l'hydrogène de surface en une concentration interne uniforme. Cela garantit que le matériau atteint des niveaux d'hydrogène spécifiques (généralement 30-80 ppm) qui simulent avec précision les conditions des tubes de pression de réacteurs réels.

Le Mécanisme de l'Homogénéisation Thermique

Déplacer l'hydrogène de la surface vers le cœur

Le processus commence après que l'alliage de zirconium a subi une électrolyse. À ce stade, l'hydrogène est principalement situé à la surface du matériau.

La chambre à vide et le système de chauffage travaillent ensemble pour initier la diffusion. En appliquant de la chaleur, l'équipement fournit l'énergie nécessaire aux atomes d'hydrogène pour migrer de la surface vers la masse de l'alliage.

Le Rôle du Chauffage Contrôlé

Le régime de température spécifique est essentiel au succès. Le système maintient les échantillons à 425 °C pendant une durée d'environ deux heures.

Cette exposition thermique prolongée assure une diffusion complète. Elle empêche l'hydrogène de rester localisé en surface, créant une distribution homogène dans tout l'échantillon.

Simulation des Conditions du Réacteur

Atteindre des Concentrations Spécifiques

Les chercheurs utilisent cette méthode pour cibler des concentrations d'hydrogène précises. Le système est capable de stabiliser les niveaux dans la plage de 30 à 80 ppm.

Cette plage n'est pas arbitraire ; elle est choisie pour refléter des états opérationnels spécifiques. Le contrôle de ces concentrations est vital pour la validité expérimentale.

Reproduction de l'État des Tubes de Pression

L'objectif ultime de l'utilisation de chambres à vide pour cette préparation est la simulation. Les échantillons résultants doivent refléter l'état réel des tubes de pression de réacteurs.

En obtenant une distribution uniforme et des niveaux de concentration spécifiques, les chercheurs peuvent tester de manière fiable le comportement des composants réels du réacteur dans des conditions chimiques similaires.

Contraintes Opérationnelles et Considérations

Dépendance au Pré-traitement

Il est important de noter que ce traitement thermique est une étape secondaire. Il suit explicitement l'électrolyse, ce qui signifie que le système sous vide n'est efficace que si le dépôt de surface initial est effectué correctement.

Sensibilité Temps-Température

Le processus repose sur une combinaison spécifique de temps et de température. S'écarter du point de consigne de 425 °C ou raccourcir la fenêtre de deux heures peut entraîner une diffusion incomplète.

Une diffusion incomplète entraîne un gradient de concentration d'hydrogène plutôt qu'un échantillon homogénéisé, ce qui compromettrait la précision de la simulation.

Assurer la Validité Expérimentale

Pour maximiser l'efficacité de cette méthode de préparation pour vos objectifs de recherche spécifiques, tenez compte des points suivants :

- Si votre objectif principal est une simulation précise : Assurez-vous que votre concentration cible d'hydrogène se situe strictement dans la plage de 30 à 80 ppm pour imiter les tubes de pression des réacteurs.

- Si votre objectif principal est l'uniformité de l'échantillon : Respectez strictement la durée de deux heures à 425 °C pour garantir une diffusion complète de la surface vers le volume interne.

En contrôlant strictement l'environnement thermique sous vide, vous garantissez que les échantillons d'alliage de zirconium fournissent une base fiable pour la recherche sur les réacteurs nucléaires.

Tableau Récapitulatif :

| Paramètre | Spécification | Objectif |

|---|---|---|

| Température | 425 °C | Initie la migration/diffusion des atomes d'hydrogène |

| Durée | ~2 Heures | Assure une homogénéisation complète du volume interne |

| Plage de Concentration | 30 - 80 ppm | Simule les états réels des tubes de pression de réacteurs |

| Environnement | Chambre à Vide | Prévient la contamination et contrôle la diffusion |

| Pré-requis | Électrolyse | Fournit le dépôt initial d'hydrogène en surface |

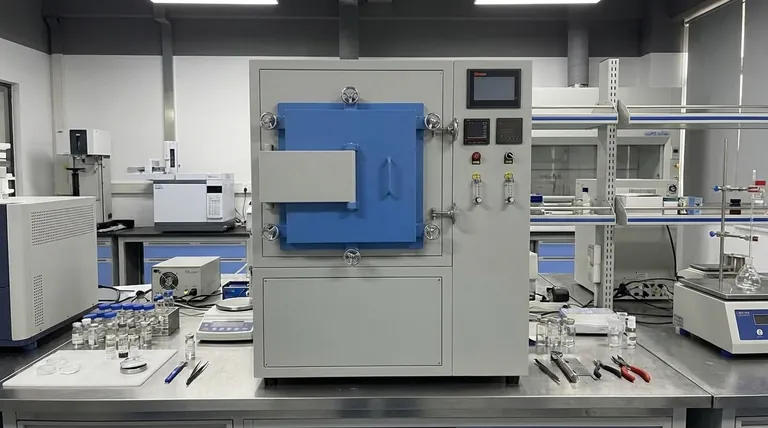

Élevez Votre Recherche sur les Matériaux Nucléaires avec KINTEK

La précision est non négociable lors de la simulation des conditions des tubes de pression des réacteurs. Fort de son expertise en R&D et en fabrication, KINTEK propose des fours sous vide, CVD et des fours spécialisés de laboratoire haute température haute performance, conçus pour fournir l'homogénéisation thermique exacte de 425 °C requise pour la préparation des alliages de zirconium.

Que vous ayez besoin de systèmes moufle, tubulaires ou rotatifs personnalisés pour une diffusion uniforme de l'hydrogène ou pour la synthèse de matériaux complexes, nos équipements offrent la stabilité et le contrôle dont vos expériences ont besoin.

Prêt à obtenir une uniformité d'échantillon supérieure ? Contactez nos experts dès aujourd'hui pour trouver la solution de chauffage personnalisée parfaite pour vos besoins de laboratoire.

Guide Visuel

Références

- Alexandra Jinga, Mircea Ionuţ Petrescu. Evaluation of the Zirconium Hydride Morphology at the Flaws in the CANDU Pressure Tube Using a Novel Metric. DOI: 10.3390/app15020787

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels matériaux conviennent au frittage dans un four sous vide ? Obtenez une pureté et une résistance élevées

- Quelles sont les deux configurations primaires des fours sous vide ? Mur chaud vs. Mur froid expliqué

- Pourquoi un environnement sous vide est-il important pour le traitement des métaux à haute température ? Prévenir l'oxydation et augmenter la pureté du métal

- Comment un four de brasage sous vide poussé améliore la piézorésistivité des couches minces de CuMnNi par recuit de précision

- Comment un four de séchage sous vide contribue-t-il aux films d'électrolyte à l'état solide ? Amélioration de la densité et de la pureté du film

- Quels sont les principaux avantages de la technologie de traitement thermique sous vide ? Atteignez un contrôle et une qualité métallurgiques supérieurs

- Pourquoi le brasage sous vide est-il privilégié dans l'industrie aérospatiale ? Pour des joints solides, propres et fiables

- Pourquoi utilise-t-on un four de séchage sous vide pour le caoutchouc brut VMPPS ? Assurer la pureté et l'intégrité structurelle