À la base, un four de dépôt chimique en phase vapeur (CVD) est un système de synthèse de matériaux de haute précision. Ses caractéristiques clés ne sont pas des composants autonomes mais un ensemble intégré de contrôles conçus dans un seul but : déposer un film mince hautement pur et uniforme sur un substrat. Ces caractéristiques définissantes comprennent une chambre de réaction à haute température, un système de distribution de gaz précis, une gestion méticuleuse de l'atmosphère et de la pression, et un système robuste de gestion des gaz d'échappement.

Un four CVD n'est pas simplement un four à haute température. Ses caractéristiques définissantes sont toutes des mécanismes de contrôle, conçus pour manipuler la chimie en phase gazeuse avec une extrême précision afin de faire croître un film mince solide d'une pureté et d'une uniformité inégalées.

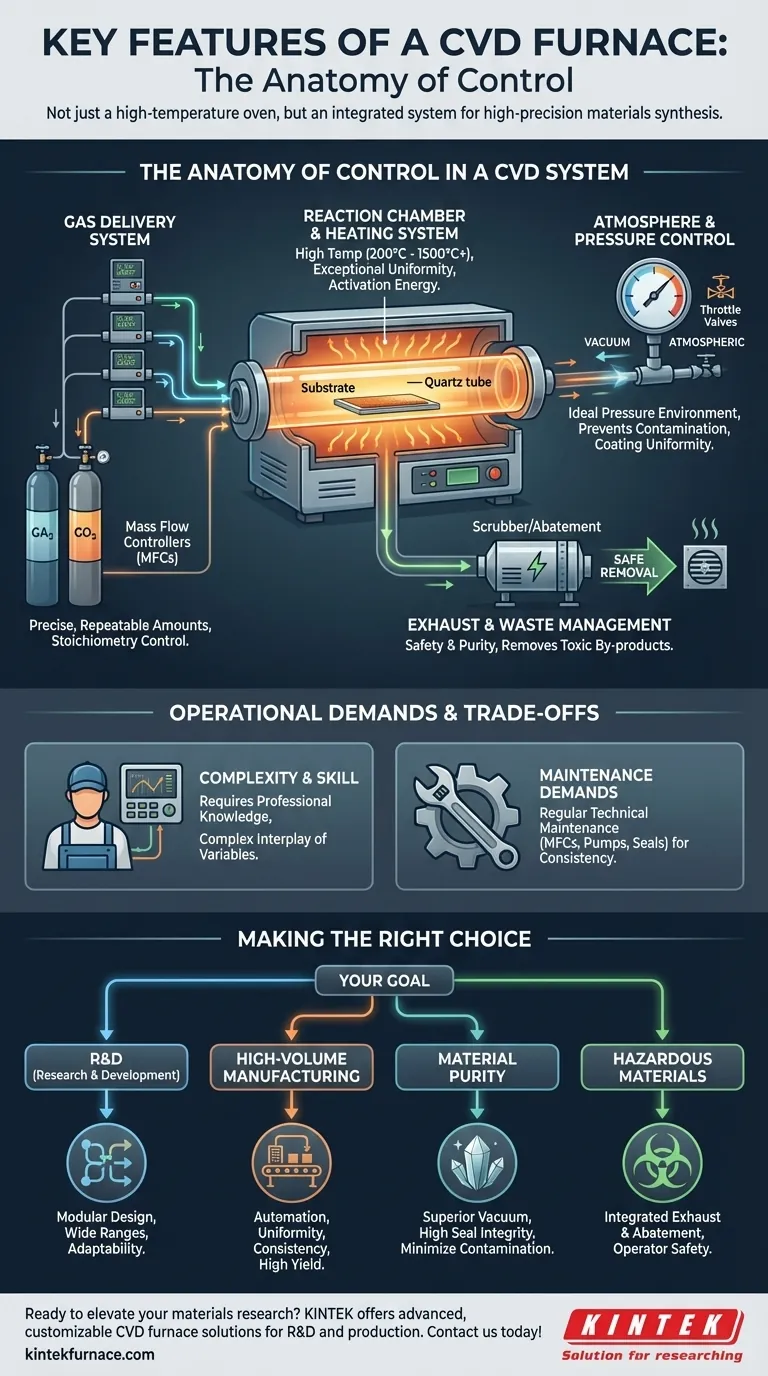

L'Anatomie du Contrôle dans un Système CVD

Comprendre un four CVD nécessite de regarder au-delà de la chaleur et de le considérer comme un environnement où chaque variable est délibérément gérée. Chaque caractéristique est un levier pour contrôler le résultat de la réaction chimique.

La Chambre de Réaction et le Système de Chauffage

L'ensemble du processus se déroule dans une chambre, généralement un tube de quartz, chauffée à des températures allant de 200°C à plus de 1500°C.

Cette haute température fournit l'énergie d'activation nécessaire aux gaz précurseurs pour réagir chimiquement et former le film solide.

Fondamentalement, le système de chauffage est conçu pour une uniformité de température exceptionnelle. Toute "zone chaude" ou "zone froide" à travers le substrat provoquerait la croissance du film à des vitesses différentes, compromettant sa qualité.

Le Système de Distribution de Gaz

C'est le cœur de la précision du four. Les précurseurs gazeux, les éléments constitutifs du film, doivent être introduits dans la chambre en quantités exactes et reproductibles.

Ceci est accompli en utilisant des contrôleurs de débit massique (MFC). Ces dispositifs régulent le débit de chaque gaz avec une précision incroyable, garantissant que la réaction chimique a la stœchiométrie correcte (le bon rapport de réactifs).

La précision du système de distribution de gaz dicte directement le taux de dépôt, la composition chimique et les propriétés finales du matériau.

Le Système de Contrôle de l'Atmosphère et de la Pression

L'environnement à l'intérieur de la chambre est tout aussi important que la température et le débit de gaz. Ce système crée et maintient la pression idéale pour le processus de dépôt.

Les opérations peuvent se dérouler sous vide (CVD Basse Pression), à pression atmosphérique (APCVD) ou à une basse pression contrôlée avec précision.

Le contrôle de la pression empêche les réactions indésirables avec l'air (comme l'oxydation) et gère le libre parcours moyen des molécules de gaz, ce qui a un impact direct sur l'uniformité du revêtement à la surface du substrat. Des vannes d'étranglement sont souvent utilisées pour maintenir cet environnement de pression stable.

Le Système d'Échappement et de Gestion des Déchets

Les réactions chimiques dans un processus CVD produisent souvent des sous-produits toxiques, corrosifs ou inflammables, ainsi que des gaz précurseurs non réagis.

Un système d'échappement efficace est essentiel pour la sécurité et la pureté du processus. Il élimine en toute sécurité ces gaz résiduels de la chambre, les faisant souvent passer par un épurateur ou un système d'abattement avant l'évacuation.

Ceci empêche les sous-produits nocifs de se redéposer sur le substrat, de contaminer le film ou de présenter un danger pour les opérateurs et l'environnement.

Comprendre les Compromis et les Exigences Opérationnelles

Bien que puissants, les systèmes CVD ne sont pas des instruments simples. Leur précision s'accompagne d'une complexité inhérente et d'exigences opérationnelles spécifiques.

Complexité et Exigences en Compétences

L'utilisation d'un four CVD nécessite des connaissances et des compétences professionnelles. L'interaction entre la température, la pression et le débit de gaz est complexe, et une mauvaise utilisation peut entraîner de mauvais résultats ou des risques pour la sécurité.

Contrairement à un four tubulaire standard, un système CVD est un équipement de traitement chimique sophistiqué qui exige un opérateur qualifié.

Exigences d'Entretien

Les composants précis, en particulier les MFC, les pompes à vide et les joints, nécessitent un entretien régulier et techniquement exigeant pour garantir des performances fiables.

Négliger l'entretien entraîne des résultats incohérents, une dérive du processus et, finalement, une panne coûteuse de l'équipement. Les coûts d'entretien et les exigences techniques sont nettement plus élevés que pour les fours plus simples.

Considérations Laboratoire vs. Production

Pour une utilisation en laboratoire, la modularité et la flexibilité sont souvent essentielles. Les chercheurs peuvent avoir besoin de remplacer des composants ou de reconfigurer le système pour différentes expériences, privilégiant l'adaptabilité à la productivité.

Dans un environnement de production, la fiabilité, l'automatisation et la répétabilité sont primordiales. L'accent est mis sur la maximisation de la disponibilité et la garantie que chaque cycle produit un résultat identique.

Faire le Bon Choix pour Votre Objectif

L'importance de chaque caractéristique dépend entièrement de votre objectif final. Lors de l'évaluation d'un four CVD, faites correspondre ses capacités à votre application spécifique.

- Si votre objectif principal est la recherche et le développement : Privilégiez une conception modulaire avec une distribution de gaz flexible et de larges plages de température et de pression pour s'adapter à diverses expériences.

- Si votre objectif principal est la fabrication à grand volume : Mettez l'accent sur l'automatisation, un logiciel de contrôle de processus robuste et une uniformité de température exceptionnelle pour garantir la cohérence du produit et un rendement élevé.

- Si votre objectif principal est la pureté des matériaux : Examinez attentivement la qualité du système de vide et l'intégrité de tous les joints pour minimiser la contamination due aux fuites atmosphériques.

- Si votre objectif principal est de travailler avec des matériaux dangereux : Assurez-vous que le four dispose d'un système d'échappement et d'abattement de pointe, entièrement intégré, pour garantir la sécurité de l'opérateur et la conformité environnementale.

En fin de compte, les caractéristiques clés d'un four CVD sont conçues spécifiquement pour transformer les gaz volatils en un matériau solide parfaitement structuré.

Tableau Récapitulatif :

| Caractéristique | Description | Avantage Clé |

|---|---|---|

| Chambre de Réaction à Haute Température | Tube de quartz chauffé pour les réactions chimiques | Permet un dépôt de film précis avec un chauffage uniforme |

| Système de Distribution de Gaz | Utilise des contrôleurs de débit massique pour un débit de gaz exact | Assure une stœchiométrie et un taux de dépôt corrects |

| Contrôle de l'Atmosphère et de la Pression | Gère la pression (du vide à l'atmosphérique) | Prévient la contamination et assure l'uniformité du revêtement |

| Gestion des Gaz d'Échappement et des Déchets | Élimine les sous-produits toxiques en toute sécurité | Améliore la sécurité et la pureté du processus |

| Exigences Opérationnelles | Nécessite une utilisation et un entretien qualifiés | Exige une formation mais offre une grande précision et fiabilité |

Prêt à élever votre recherche sur les matériaux avec un four CVD personnalisé ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, ainsi que les fours sous vide et sous atmosphère, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez en R&D ou en production, nous garantissons fiabilité, pureté et efficacité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours CVD peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?