À la base, un four à dépôt chimique en phase vapeur (CVD) est un système à haute température hautement spécialisé, conçu pour une fonction principale : créer une couche solide et ultra-mince de matériau sur la surface d'un substrat. Il y parvient non pas en faisant fondre ou pulvériser, mais en introduisant des gaz soigneusement sélectionnés, appelés précurseurs, dans une chambre contrôlée. La chaleur intense du four déclenche alors une réaction chimique, provoquant la décomposition de ces gaz et le dépôt d'une couche solide uniforme et de haute pureté sur l'objet cible.

Un four CVD ne doit pas être considéré comme un simple four. C'est un instrument de précision qui permet aux ingénieurs et aux scientifiques de construire des matériaux atome par atome à partir d'une phase vapeur, offrant un contrôle précis de l'épaisseur, de la pureté et de la structure d'un film.

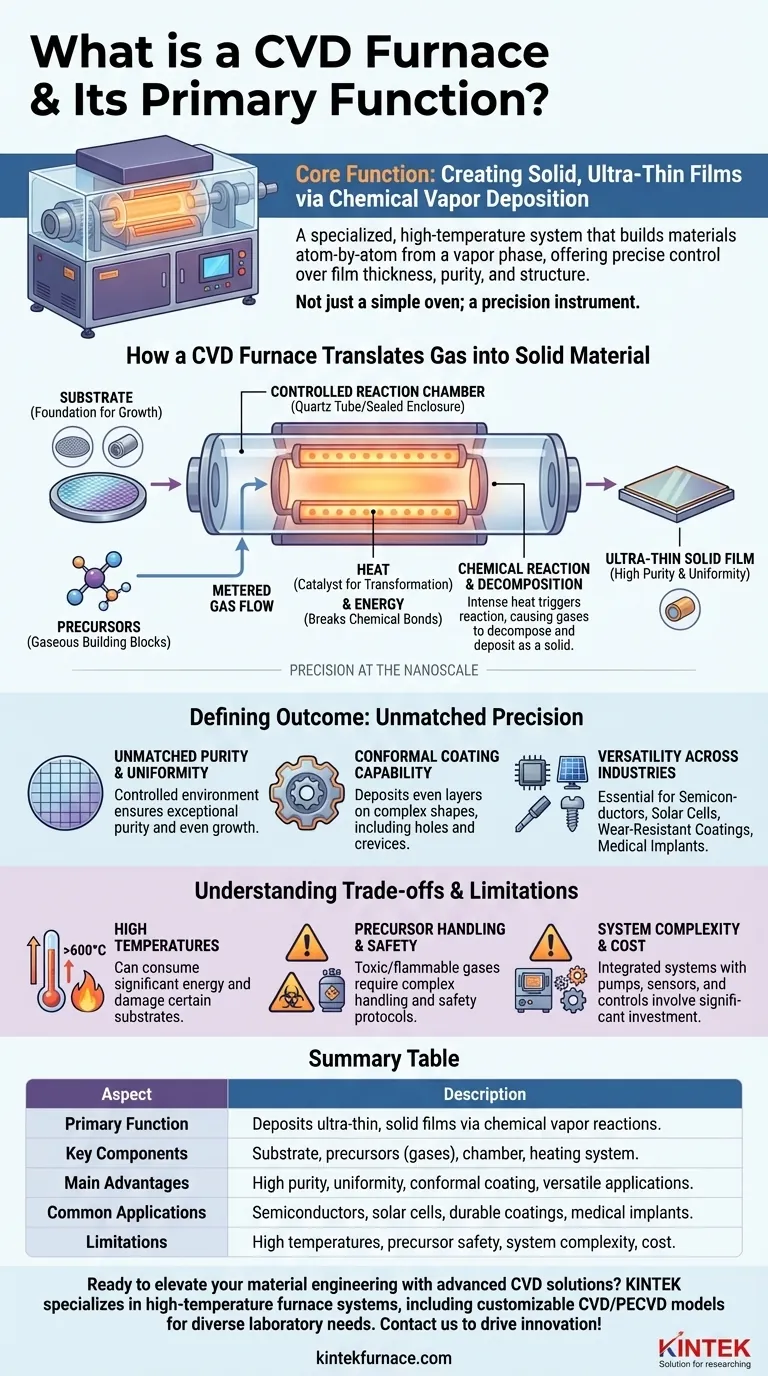

Comment un four CVD transforme le gaz en matériau solide

L'élégance du processus CVD réside dans sa capacité à construire un solide à partir de zéro. Cette transformation est orchestrée par plusieurs composants et étapes critiques fonctionnant de concert à l'intérieur du four.

Le substrat : la base de la croissance

Le substrat est le matériau de base ou l'objet sur lequel le nouveau film est cultivé. Il peut s'agir d'une tranche de silicium pour une micro-puce, d'un panneau de verre pour une cellule solaire ou d'un outil métallique nécessitant un revêtement dur. Le rôle du four est de chauffer ce substrat à la température précise requise pour la réaction.

Les précurseurs : les blocs de construction gazeux

Les précurseurs sont des composés chimiques qui contiennent les éléments que vous souhaitez déposer. Ils sont choisis car ils peuvent exister sous forme de gaz ou de vapeur à des températures gérables et réagiront chimiquement de manière prévisible lorsqu'ils sont chauffés. Ces gaz sont soigneusement dosés et injectés dans la chambre du four.

La chambre : un environnement réactionnel contrôlé

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée, souvent un tube de quartz dans les systèmes à échelle laboratoire. Cette enceinte est essentielle pour maintenir un environnement ultra-pur et contrôler l'atmosphère, la pression et le flux de gaz, empêchant la contamination et garantissant que la réaction chimique se déroule comme prévu.

La chaleur : le catalyseur de la transformation

La chaleur est le moteur du processus CVD. Le four augmente la température du substrat et des gaz précurseurs environnants, fournissant l'énergie nécessaire pour rompre les liaisons chimiques. Cette décomposition ou réaction provoque la « précipitation » du matériau solide souhaité hors de la phase gazeuse et son dépôt sur la surface chaude du substrat, formant un film mince stable.

Le résultat déterminant : la précision à l'échelle nanométrique

La raison pour laquelle le CVD est indispensable dans la fabrication avancée n'est pas seulement qu'il crée des films, mais la qualité des films qu'il crée. Le processus offre un niveau de contrôle difficile à atteindre avec d'autres méthodes.

Pureté et uniformité inégalées

Étant donné que les précurseurs sont fournis sous forme de gaz de haute pureté et que la réaction se produit sous vide contrôlé ou dans une atmosphère spécifique, les films résultants sont exceptionnellement purs. La nature de la réaction en phase gazeuse permet également au film de croître avec une uniformité remarquable sur toute la surface du substrat.

Capacité de revêtement conforme

L'un des principaux avantages du CVD est sa capacité à créer des revêtements conformes. Cela signifie que le film se dépose uniformément sur des formes complexes et tridimensionnelles, recouvrant les surfaces à l'intérieur des trous et des creux aussi bien qu'il couvre les zones planes. Ceci est vital pour le revêtement de composants complexes tels que ceux trouvés dans la microélectronique.

Polyvalence dans tous les secteurs

Ce contrôle précis rend le CVD essentiel pour un large éventail d'applications. Il constitue l'épine dorsale de l'industrie des semi-conducteurs pour la construction de puces électroniques, essentiel pour la production de cellules solaires à haut rendement, et utilisé pour appliquer des revêtements résistants à l'usure sur les outils de coupe et les implants médicaux.

Comprendre les compromis et les limites

Bien que puissant, le processus CVD n'est pas sans défis. Comprendre ces compromis est essentiel pour apprécier son rôle et ses exigences.

Le besoin de températures élevées

De nombreux processus CVD nécessitent des températures très élevées (souvent >600°C), ce qui consomme beaucoup d'énergie. Plus important encore, ces températures peuvent endommager ou modifier fondamentalement certains matériaux de substrat, limitant les substrats pouvant être utilisés pour un processus donné.

Manipulation des précurseurs et sécurité

Les précurseurs gazeux utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des systèmes de manipulation et d'alimentation en gaz complexes, ainsi que des protocoles de sécurité rigoureux et une gestion des gaz d'échappement, ce qui augmente la complexité du système et le coût opérationnel.

Complexité et coût du système

Un four CVD est bien plus qu'un élément chauffant dans une boîte. Il s'agit d'un système intégré comprenant des pompes à vide, des contrôleurs de débit massique pour le dosage précis des gaz, des capteurs de pression et un logiciel de contrôle sophistiqué. Cette complexité fait des systèmes CVD à l'échelle industrielle un investissement en capital important.

Comment appliquer cela à votre projet

Le choix de votre four et de votre processus CVD est entièrement dicté par votre objectif final et les matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la recherche fondamentale ou la découverte de nouveaux matériaux : Un four tubulaire polyvalent et modulaire à l'échelle du laboratoire offre la flexibilité nécessaire pour expérimenter avec différents précurseurs, températures et substrats.

- Si votre objectif principal est la fabrication de semi-conducteurs ou de microélectronique : Vous avez besoin d'un outil de cluster hautement spécialisé et automatisé ou d'un four par lots conçu pour le traitement des tranches, privilégiant une pureté extrême, une uniformité et une répétabilité.

- Si votre objectif principal est l'application de revêtements durables et fonctionnels sur des pièces : Le système sera défini par la taille et le matériau de la pièce, avec un accent sur des fours robustes et à haut débit conçus pour des propriétés de revêtement spécifiques telles que la dureté ou la résistance à la corrosion.

En fin de compte, un four CVD fournit une plateforme puissante pour l'ingénierie des matériaux avec des propriétés qui ne sont tout simplement pas réalisables par des moyens conventionnels.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Dépose des films solides ultra-minces sur des substrats par des réactions chimiques en phase vapeur. |

| Composants clés | Substrat, précurseurs (gaz), chambre et système de chauffage. |

| Principaux avantages | Haute pureté, uniformité, revêtement conforme et polyvalence dans tous les secteurs. |

| Applications courantes | Semi-conducteurs, cellules solaires, revêtements résistants à l'usure et implants médicaux. |

| Limites | Températures élevées, problèmes de sécurité des précurseurs, complexité du système et coût. |

Prêt à améliorer votre ingénierie des matériaux avec des solutions CVD avancées ? KINTEK est spécialisé dans les systèmes de fours à haute température, y compris nos modèles CVD/PECVD, adaptés à divers besoins de laboratoire. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques, que ce soit pour les semi-conducteurs, les cellules solaires ou les revêtements durables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de précision peuvent stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques