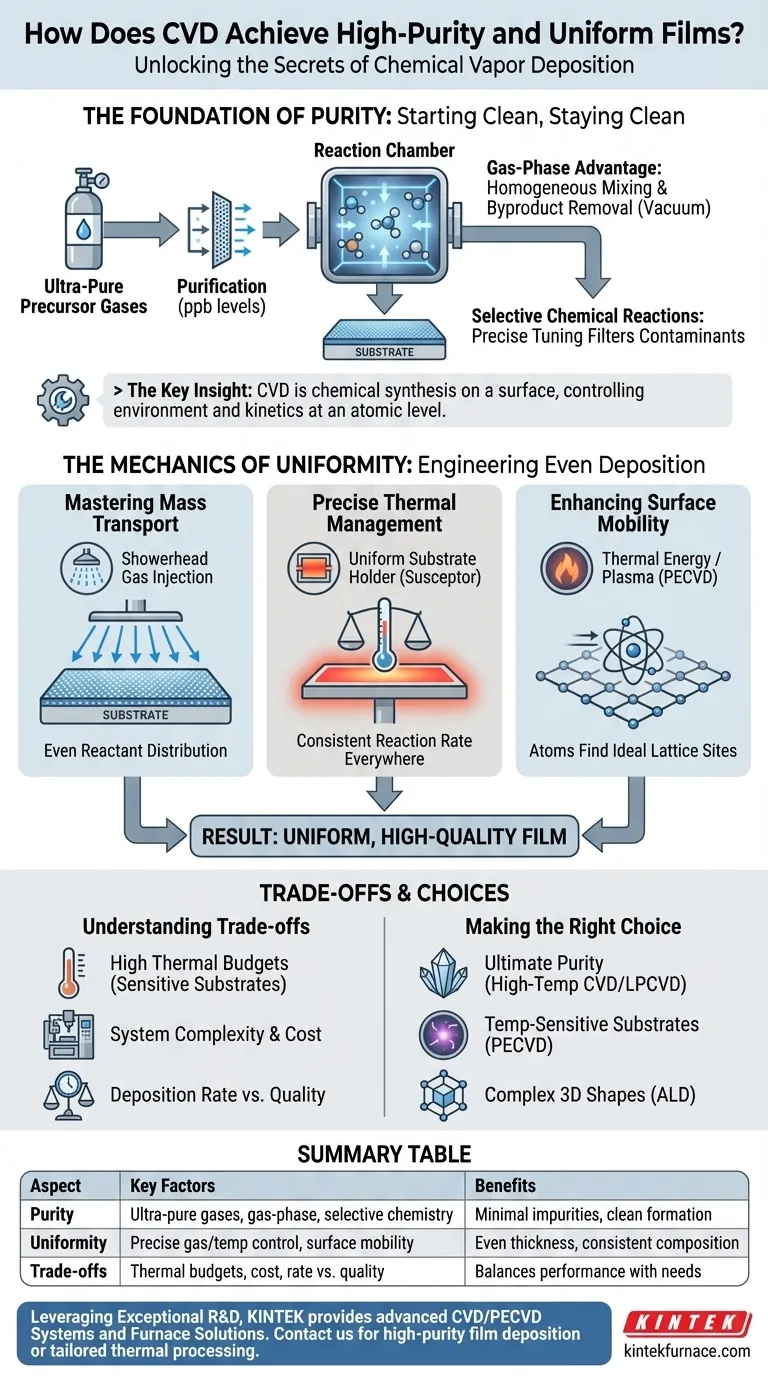

En substance, le dépôt chimique en phase vapeur (CVD) réalise ses films caractéristiques de haute pureté et uniformes grâce à deux principes fondamentaux : commencer avec des matériaux sources exceptionnellement purs, puis orchestrer une réaction chimique très contrôlée directement sur la surface du substrat. La pureté est assurée par l'utilisation de gaz précurseurs ultra-filtrés et un environnement de réaction qui empêche la contamination, tandis que l'uniformité provient d'une gestion précise du débit de gaz, de la température et de la pression pour garantir que chaque partie du substrat subisse les mêmes conditions de croissance.

La clé pour comprendre le CVD est de le considérer non pas comme une simple technique de revêtement, mais comme une forme de synthèse chimique sur une surface. Son succès dans la production de films de haute qualité dépend du contrôle de l'environnement chimique et de la cinétique de réaction au niveau atomique.

Les fondements de la pureté : commencer propre et rester propre

L'obtention d'un film avec un minimum d'impuretés est un processus en plusieurs étapes. Le CVD est conçu pour empêcher l'introduction de contaminants et pour garantir que seuls les éléments souhaités sont déposés.

Gaz précurseurs ultra-purs

Le processus commence bien avant que le matériau n'entre dans la chambre de réaction. Les gaz précurseurs — les éléments constitutifs chimiques du film — sont purifiés à un degré extraordinaire, souvent avec des niveaux d'impuretés mesurés en parties par milliard.

En commençant par des composants déjà exceptionnellement propres, le système évite intrinsèquement d'introduire des contaminants de la source.

L'avantage de la phase gazeuse

La réaction dans un processus CVD se produit en phase gazeuse. Contrairement aux processus impliquant des liquides ou des solides, les gaz peuvent être mélangés avec une homogénéité quasi parfaite.

Cela garantit que les réactifs sont uniformément répartis et minimise le risque que des agrégats non incorporés ou des particules étrangères soient piégés dans le film en croissance. Les sous-produits de la réaction restent gazeux et sont simplement évacués par le système d'échappement sous vide.

Réactions chimiques sélectives

Le CVD repose sur une réaction chimique spécifique qui ne se produit que dans un ensemble restreint de conditions (par exemple, haute température). L'énergie fournie est précisément ajustée pour briser les liaisons chimiques souhaitées dans les gaz précurseurs.

Cette sélectivité garantit que seuls les atomes ou molécules souhaités se déposent sur le substrat, formant le film. Les espèces gazeuses indésirables ou les sous-produits ne trouvent pas les conditions pour réagir ou adhérer, les filtrant efficacement pendant le processus de dépôt.

La mécanique de l'uniformité : ingénierie d'un dépôt uniforme

L'uniformité du film, tant en épaisseur qu'en composition, n'est pas un accident. C'est le résultat d'une ingénierie méticuleuse conçue pour créer un environnement de croissance identique sur toute la surface du substrat.

Maîtrise du transport de masse

Le système doit fournir une concentration identique de molécules réactantes à chaque millimètre carré du substrat. C'est un défi de transport de masse ou de dynamique des fluides.

Les réacteurs CVD modernes utilisent souvent des conceptions de type "pomme de douche" pour l'injection de gaz. Ces composants distribuent les gaz précurseurs uniformément sur le substrat, évitant les zones de concentration élevée ou faible qui entraîneraient une épaisseur de film inégale.

Gestion thermique précise

Le taux de la réaction chimique en CVD est extrêmement sensible à la température. Une légère variation, même de quelques degrés, sur le substrat peut entraîner une différence notable dans l'épaisseur du film.

Par conséquent, le support de substrat (ou "suscepteur") est conçu pour une uniformité de température exceptionnelle. Cela garantit que la réaction de dépôt se déroule exactement au même rythme partout sur la surface.

Amélioration de la mobilité de surface

Une fois qu'un atome atterrit sur le substrat, il ne se fixe pas instantanément. Il possède une mobilité de surface, ce qui lui permet de se déplacer brièvement à la surface pour trouver un site de faible énergie, tel que sa place appropriée dans un réseau cristallin.

Le contrôle de la température fournit l'énergie thermique nécessaire à ce mouvement. Des techniques comme le CVD assisté par plasma (PECVD) utilisent le plasma pour conférer cette énergie plus efficacement, permettant des films denses, uniformes et de haute qualité à des températures beaucoup plus basses.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans défis. La recherche de la perfection implique des compromis inhérents.

Budgets thermiques élevés

Le CVD thermique traditionnel nécessite souvent des températures très élevées (600-1200°C) pour entraîner les réactions chimiques. Ce budget thermique élevé peut endommager ou altérer les couches sous-jacentes d'un dispositif complexe ou être incompatible avec des substrats sensibles à la température comme les plastiques.

Complexité et coût du système

L'équipement nécessaire pour atteindre ce niveau de contrôle — systèmes à vide poussé, contrôleurs de débit massique précis, éléments chauffants uniformes et protocoles de sécurité pour les gaz toxiques — est intrinsèquement complexe et coûteux.

Taux de dépôt vs qualité

Souvent, les films de la plus haute qualité nécessitent un taux de dépôt plus lent. Une croissance plus lente donne aux atomes plus de temps pour trouver leurs sites de réseau idéaux, ce qui se traduit par une meilleure cristallinité et moins de défauts. Cela peut créer un compromis entre la perfection du film et le débit de fabrication.

Faire le bon choix pour votre objectif

La variante spécifique de CVD que vous choisissez dépend directement de l'équilibre entre la qualité, la compatibilité des matériaux et le coût que votre application exige.

- Si votre objectif principal est la pureté ultime et la perfection cristalline : Le CVD standard à haute température (ou une variante comme le LPCVD) est souvent le meilleur choix pour créer des couches épitaxiales ou des films diélectriques impeccables.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température : Le CVD assisté par plasma (PECVD) est la solution claire, car il utilise l'énergie du plasma pour permettre un dépôt de haute qualité à des températures beaucoup plus basses.

- Si votre objectif principal est de revêtir uniformément des formes 3D complexes : Le dépôt par couches atomiques (ALD), une sous-classe du CVD, offre une conformité inégalée en déposant le film une couche atomique à la fois.

En comprenant ces principes fondamentaux de pureté et d'uniformité, vous pouvez sélectionner et optimiser efficacement une stratégie de dépôt pour atteindre vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Aspect | Facteurs clés | Avantages |

|---|---|---|

| Pureté | Gaz précurseurs ultra-purs, réactions en phase gazeuse, chimie sélective | Impuretés minimales, formation de films propres |

| Uniformité | Débit de gaz précis, contrôle de la température, mobilité de surface | Épaisseur uniforme, composition constante sur le substrat |

| Compromis | Budgets thermiques élevés, complexité du système, taux de dépôt vs qualité | Équilibre entre performance et compatibilité matérielle et coût |

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un dépôt de film de haute pureté ou d'un traitement thermique sur mesure, nous offrons des solutions fiables et efficaces pour améliorer votre recherche et votre production. Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir vos objectifs spécifiques !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire