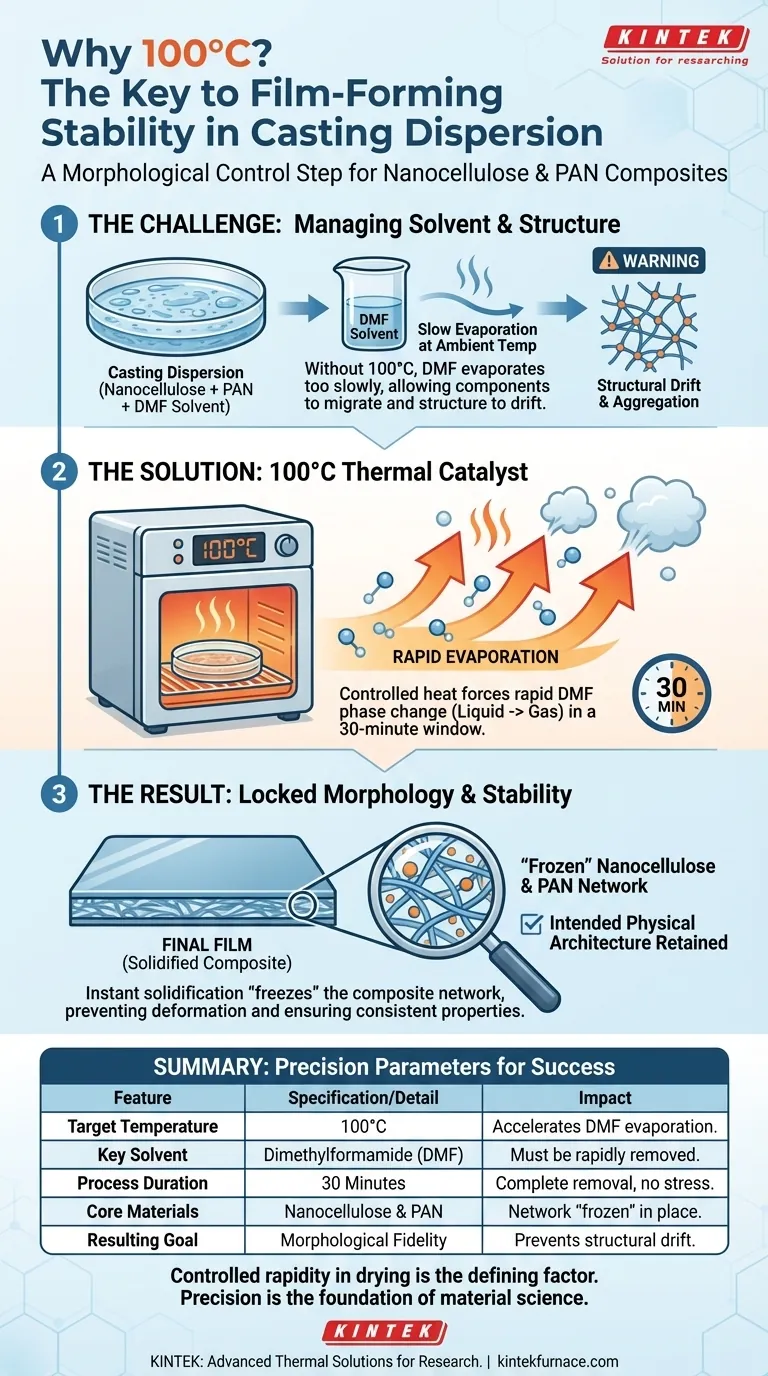

L'application d'une chaleur contrôlée est le catalyseur de la stabilité structurelle. La dispersion coulée doit être traitée dans une étuve de séchage à 100°C pour forcer l'évaporation rapide du solvant organique, le diméthylformamide (DMF). Cette accélération thermique provoque la solidification rapide du soluté, garantissant que le film final conserve l'architecture physique spécifique prévue pour l'application.

Point clé à retenir Le traitement à 100°C est une étape de contrôle morphologique, pas seulement une méthode de séchage. En éliminant rapidement le solvant DMF, vous "figez" efficacement le réseau composite de nanocellulose et de polyacrylonitrile (PAN) en place, empêchant la déformation structurelle qui se produit lors d'un séchage lent à température ambiante.

Les mécanismes d'évaporation du solvant

Surmonter les caractéristiques du solvant

Le processus repose sur l'élimination du diméthylformamide (DMF), un solvant organique qui doit être évacué efficacement du mélange.

Placer la boîte de Pétri dans un environnement à 100°C fournit la chaleur contrôlée nécessaire pour accélérer le changement de phase du DMF de l'état liquide à l'état gazeux.

Sans cette température élevée, le solvant s'évaporerait trop lentement, laissant la dispersion à l'état liquide pendant une période prolongée.

Solidification rapide

L'objectif principal de ce cycle thermique de 30 minutes est de faire solidifier et déposer instantanément le soluté en un film.

La vitesse est une variable critique ici ; la transition de la dispersion au film solide doit se faire rapidement pour capturer les propriétés du matériau.

Ce dépôt rapide empêche les composants de se déposer ou de se séparer, ce qui peut se produire dans des environnements à plus basse température.

Préservation de la morphologie du matériau

Stabilisation du réseau composite

Le film est composé d'un réseau complexe de nanocellulose et de polyacrylonitrile (PAN).

L'interaction entre ces deux matériaux dicte les propriétés physiques du film final.

Le traitement à 100°C garantit que ce réseau composite conserve sa morphologie physique prévue tout au long du processus de séchage.

Prévention de la dérive structurelle

Si le solvant est éliminé lentement, la structure interne du composite a le temps de se déplacer.

L'évaporation rapide fige l'arrangement spécifique de la nanocellulose et du PAN en place.

Cela garantit que la structure physique formée dans la dispersion est fidèlement reportée sur le film sec.

Comprendre les compromis

La conséquence d'une basse température

Si la température de séchage descend significativement en dessous de 100°C, le taux d'évaporation du DMF diminue.

Ce temps de séchage prolongé permet aux composants de nanocellulose et de PAN de migrer, ce qui peut entraîner une agrégation ou une perte de la structure de réseau souhaitée.

La nécessité d'un contrôle temporel

Bien que la chaleur soit vitale, la durée est également spécifique ; la référence cite une fenêtre de 30 minutes.

Cette durée est calculée pour assurer une élimination complète du solvant sans soumettre le film formé à un stress thermique inutile une fois le DMF évacué.

Faire le bon choix pour votre objectif

Pour reproduire les propriétés matérielles souhaitées, vous devez considérer la température comme un outil structurel.

- Si votre objectif principal est la fidélité morphologique : Maintenez un environnement strict de 100°C pour "verrouiller" le réseau de nanocellulose et de PAN immédiatement après le coulée.

- Si votre objectif principal est l'élimination du solvant : Assurez-vous que le cycle complet de 30 minutes est terminé pour éliminer complètement le DMF, car le solvant résiduel compromettra l'état solide du film.

La rapidité contrôlée du séchage est le facteur déterminant entre un film composite réussi et une expérience ratée.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail | Impact sur la qualité du film |

|---|---|---|

| Température cible | 100°C | Accélère l'évaporation du solvant DMF et le changement de phase. |

| Solvant clé | Diméthylformamide (DMF) | Doit être éliminé rapidement pour éviter la migration du soluté. |

| Durée du processus | 30 minutes | Assure une élimination complète du solvant sans stress thermique. |

| Matériaux principaux | Nanocellulose et PAN | Le séchage rapide "fige" le réseau composite en place. |

| Objectif résultant | Fidélité morphologique | Prévient la dérive structurelle, l'agrégation et la déformation. |

La précision est le fondement de la science des matériaux. KINTEK fournit les solutions thermiques avancées nécessaires pour obtenir une fidélité morphologique parfaite dans vos recherches. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour vos besoins spécifiques en laboratoire. Que vous stabilisiez des composites de nanocellulose ou optimisiez l'évaporation de solvants, nos fours haute température garantissent des résultats constants à chaque fois. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Pourquoi l'élimination continue du carbone est-elle essentielle pour les réacteurs de pyrolyse du méthane ? Protégez l'intégrité de votre réacteur

- Qu'est-ce que le chauffage par induction et sur quels matériaux peut-il être utilisé ? Un guide pour un chauffage rapide et précis

- Pourquoi un four industriel à température constante est-il nécessaire pour durcir les tampons thermiques ? Assurer un réticulation supérieure des polymères

- Pourquoi un four de séchage à température constante est-il requis pour le traitement des résidus de lignine ? Assurer une déshydratation supérieure des pores

- Quels sont les défis associés aux fours à chambre ? Surmontez l'inefficacité et les problèmes de qualité

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées

- Pourquoi la pureté des précurseurs d'oxyde est-elle essentielle pour le CuO dopé au ZnO ? Assurer une performance photocatalytique élevée

- Quel rôle joue une étuve de séchage par soufflage à haute température dans la formation des nanocomposites ? Assurer la stabilité structurelle