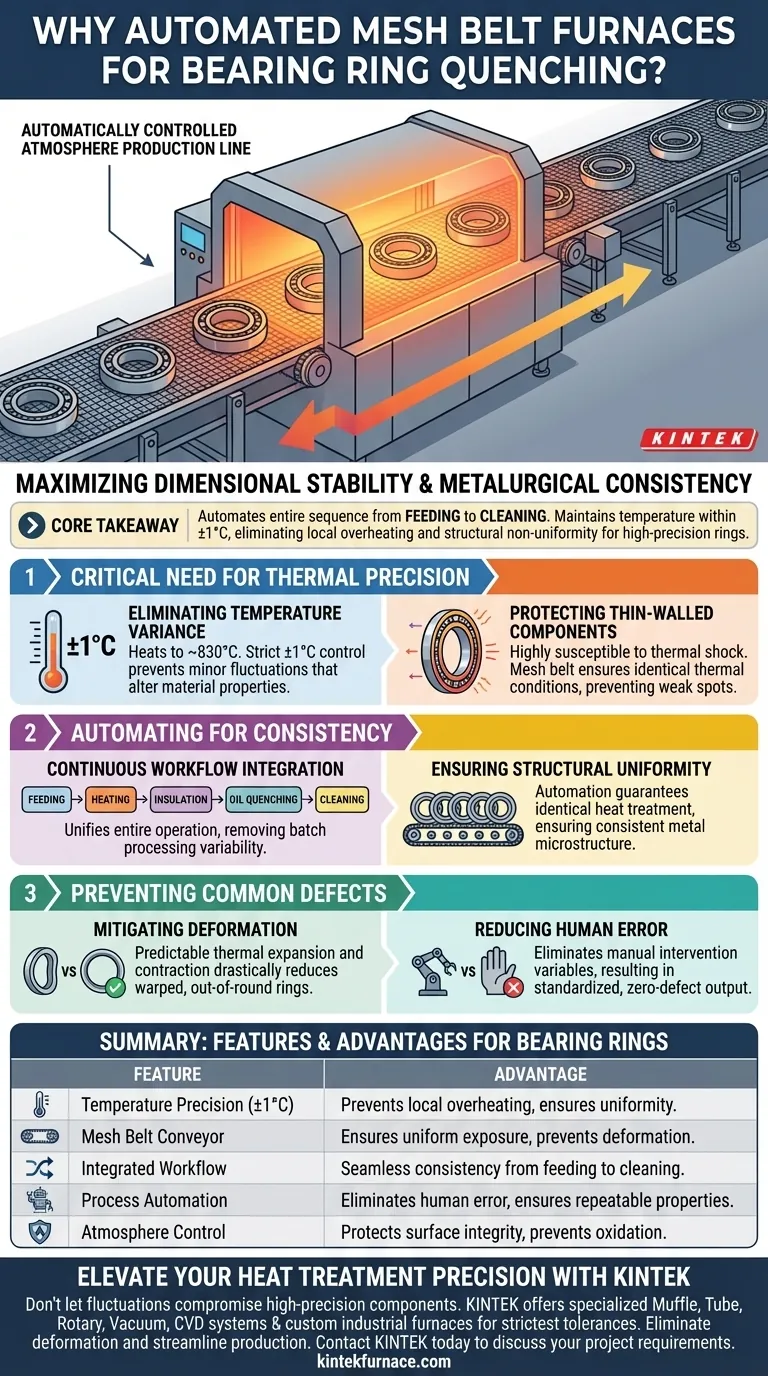

Une ligne de production à atmosphère contrôlée automatiquement avec un système de convoyeur à bande transporteuse est choisie pour la trempe des anneaux de roulements à billes à contact oblique afin de maximiser la stabilité dimensionnelle et la cohérence métallurgique. Ce système assure une uniformité de température précise pendant le processus de chauffage, ce qui est essentiel pour prévenir la déformation de ces composants à paroi mince.

Point clé à retenir En automatisant toute la séquence, de l'alimentation au nettoyage, et en maintenant la précision de la température à $\pm 1^\circ$C près, ce système élimine la surchauffe locale et l'inhomogénéité structurelle qui gâchent souvent les anneaux de roulement de haute précision.

Le besoin critique de précision thermique

Éliminer la variation de température

Les anneaux de roulements à billes à contact oblique nécessitent un chauffage à environ 830 degrés Celsius. À cette intensité, même de légères fluctuations peuvent altérer les propriétés du matériau. Cette ligne de production utilise des systèmes de contrôle de haute précision pour maintenir les températures dans une plage stricte de plus ou moins 1 degré Celsius.

Protéger les composants à paroi mince

Les anneaux de roulement sont souvent à paroi mince, ce qui les rend très sensibles aux chocs thermiques. Les méthodes de chauffage standard peuvent provoquer une surchauffe ou une sous-chauffe locale. Le système à bande transporteuse garantit que chaque millimètre de l'anneau est exposé à des conditions thermiques identiques, empêchant ainsi les points faibles.

Automatiser pour la cohérence

Intégration du flux de travail continu

Le système ne fonctionne pas isolément ; il crée un flux continu. Il unifie l'alimentation, le chauffage, l'isolation, la trempe à l'huile et le nettoyage en une seule opération continue. Cette intégration élimine la variabilité associée aux traitements par lots ou à la manipulation manuelle.

Assurer l'uniformité structurelle

L'automatisation est la clé de la répétabilité. En contrôlant mécaniquement le mouvement des anneaux dans le four sur une bande transporteuse, le système garantit que chaque anneau subit exactement le même cycle de traitement thermique. Cela empêche l'inhomogénéité structurelle, garantissant que la microstructure du métal est cohérente dans tout le lot.

Prévenir les défauts courants

Atténuer la déformation

La déformation est le principal risque lors de la trempe d'anneaux minces. Parce que la température est contrôlée avec une telle précision, la dilatation thermique et la contraction ultérieure lors de la trempe sont prévisibles. Cela réduit considérablement le taux de rejet causé par des anneaux déformés ou non circulaires.

Réduire les erreurs humaines

L'intervention manuelle dans le traitement thermique introduit des variables dans le timing et la manipulation. Une ligne à contrôle automatique élimine ces variables. Le résultat est une sortie standardisée où le risque de défauts induits par l'homme est effectivement nul.

Comprendre les exigences opérationnelles

Dépendance à l'étalonnage

Bien que ce système offre une qualité supérieure, il dépend fortement de la précision de ses capteurs. Pour maintenir la précision de $\pm 1^\circ$C, les systèmes de contrôle de température nécessitent un étalonnage rigoureux. Si la boucle de contrôle dérive, les protections contre la déformation sont compromises.

Spécificité du système

Cette configuration est hautement spécialisée pour des composants tels que les anneaux de roulement. Le convoyage spécifique et les contrôles d'atmosphère sont conçus pour des pièces qui exigent une intégrité structurelle élevée, plutôt que pour un traitement thermique de masse générique.

Faire le bon choix pour votre production

Pour déterminer si ce système correspond à vos objectifs de fabrication, tenez compte de vos exigences spécifiques en matière de précision et de volume.

- Si votre objectif principal est la précision dimensionnelle : Ce système est essentiel pour les pièces à paroi mince où la prévention de la déformation est la priorité absolue.

- Si votre objectif principal est l'efficacité du processus : L'intégration de l'alimentation, de la trempe et du nettoyage offre une solution rationalisée pour une production continue à haut volume.

En fin de compte, ce système transforme le traitement thermique d'un risque variable en une science précise et répétable.

Tableau récapitulatif :

| Fonctionnalité | Avantage pour les anneaux de roulement |

|---|---|

| Précision de la température | Maintient ±1°C pour éviter la surchauffe locale et l'inhomogénéité structurelle. |

| Convoyeur à bande transporteuse | Assure une exposition uniforme et prévient la déformation des composants à paroi mince. |

| Flux de travail intégré | Combine l'alimentation, le chauffage, la trempe et le nettoyage pour une cohérence transparente. |

| Automatisation des processus | Élimine les erreurs humaines et garantit des propriétés métallurgiques répétables. |

| Contrôle de l'atmosphère | Protège l'intégrité de la surface du matériau et prévient l'oxydation pendant le chauffage. |

Améliorez la précision de votre traitement thermique avec KINTEK

Ne laissez pas les fluctuations thermiques compromettre l'intégrité de vos composants de haute précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés Muffle, Tube, Rotatif, Vide et CVD, ainsi que des solutions de fours industriels conçus sur mesure pour répondre à vos tolérances les plus strictes.

Que vous ayez besoin d'éliminer la déformation des anneaux à paroi mince ou de rationaliser votre ligne de production pour une efficacité maximale, nos fours de laboratoire et à haute température sont entièrement personnalisables pour vos besoins uniques. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et découvrez comment notre technologie thermique avancée peut transformer la cohérence de votre fabrication.

Guide Visuel

Références

- Ruijie Gu, Zhongxia Shang. Study on the microstructural evolution mechanism of the angular contact ball bearing rings during the quenching and tempering process. DOI: 10.1038/s41598-024-84570-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment fonctionnent les MFC et les bouteilles de précurseur dans l'AP-ALD ? Maîtriser le débit de vapeur de précision pour les revêtements atomiques

- Pourquoi un four de séchage sous vide est-il nécessaire pour les précurseurs Fe-CN@CoCN ? Préserver l'intégrité structurelle du MOF

- Comment les fours continus diffèrent-ils des fours discontinus ? Choisissez le four adapté à vos besoins de production

- En quoi un four discontinu diffère-t-il d'un four continu ? Choisissez le bon four pour vos besoins de production

- Quelle est la nécessité du préchauffage des matériaux de renforcement ? Éliminer les défauts dans les alliages d'aluminium

- Quel est le mécanisme de la poudre de lit dans le frittage du LLZO ? Optimisation de la stabilité du lithium et de la pureté de phase

- Comment un évaporateur rotatif contribue-t-il à la phase de concentration des pâtes de TiO2 et de ZrO2 ? Obtenir une viscosité de précision

- Quel est le but de l'utilisation d'un système de revêtement par évaporation thermique ? Améliorer la précision des tests I-V pour les nanocomposites