La pureté des précurseurs d'oxyde définit l'intégrité structurelle et le succès fonctionnel des nanocomposites de CuO dopé au ZnO. Plus précisément, l'utilisation de précurseurs de nitrate de haute pureté, généralement à 99,99 %, est nécessaire pour éviter l'introduction d'impuretés qui perturbent la réaction de combustion délicate. Sans cette norme rigoureuse, vous ne pouvez pas atteindre la stabilité chimique précise nécessaire à un dopage efficace.

Les intrants de haute pureté sont le seul moyen d'éviter les phases chimiques instables qui dégradent les performances du matériau. En contrôlant strictement la qualité des précurseurs, vous assurez des concentrations de dopage précises en ZnO, qui dictent directement la largeur de la bande interdite et l'efficacité photocatalytique résultante du nanocomposite.

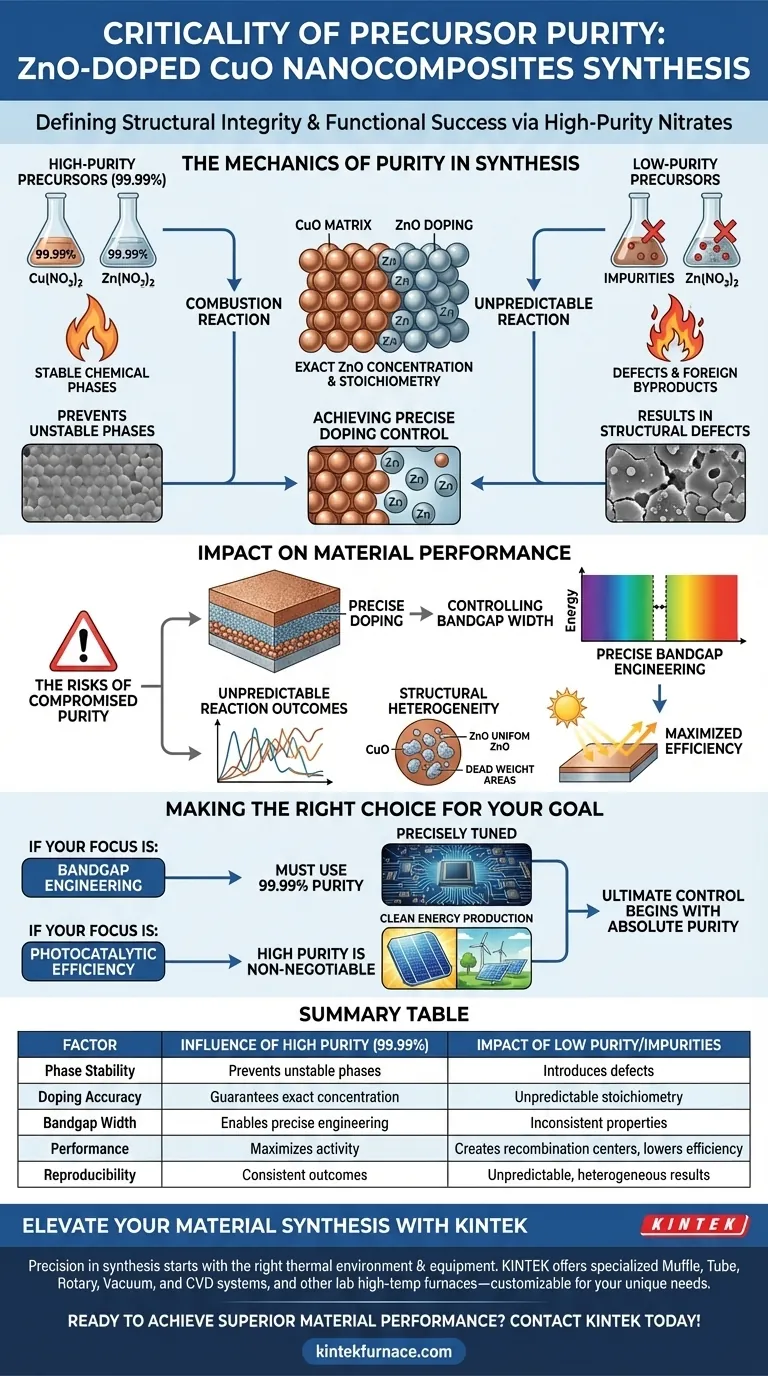

La mécanique de la pureté en synthèse

Prévenir les phases chimiques instables

La synthèse de nanocomposites hétérostructurés est un processus chimique sensible. L'utilisation de matières premières de haute pureté empêche la formation de phases chimiques instables pendant la réaction de combustion.

Si des impuretés sont présentes, elles peuvent réagir de manière imprévisible avec les nitrates de cuivre ou de zinc. Cela entraîne des défauts structurels ou des sous-produits étrangers qui compromettent la stabilité du matériau final.

Atteindre un contrôle précis du dopage

L'objectif principal de cette synthèse est d'intégrer l'oxyde de zinc (ZnO) dans une matrice d'oxyde de cuivre (CuO).

Les précurseurs de haute pureté garantissent que la concentration de dopage en ZnO est exacte. Lorsque vous éliminez les impuretés variables de l'équation, le rapport des réactifs se traduit directement par la stœchiométrie du produit final.

Impact sur les performances du matériau

Contrôle de la largeur de la bande interdite

Les propriétés physiques du nanocomposite dépendent fortement de la manière dont le ZnO interagit avec le CuO.

La précision de la concentration de dopage influence directement la largeur de la bande interdite du matériau. Les variations de pureté entraînent des variations de dopage, ce qui provoque des propriétés électroniques incohérentes.

Définition de l'activité photocatalytique

Pour des applications telles que l'assainissement de l'environnement ou la conversion d'énergie, la capacité du matériau à faciliter les photoreactions est primordiale.

Étant donné que la pureté dicte la bande interdite, elle contrôle ensuite l'activité photocatalytique du CuO dopé au ZnO. Un matériau synthétisé avec des précurseurs impurs présentera probablement une efficacité réduite dans les applications catalytiques.

Les risques d'une pureté compromise

Résultats de réaction imprévisibles

Lorsque vous utilisez des précurseurs inférieurs à la norme de 99,99 %, vous introduisez des variables difficiles à prendre en compte.

Le principal compromis d'une pureté inférieure est la perte de reproductibilité. Les impuretés peuvent modifier la thermodynamique de la réaction de combustion, entraînant des incohérences d'un lot à l'autre qui rendent l'analyse scientifique impossible.

Hétérogénéité structurelle

Les intrants de faible pureté entraînent souvent un matériau hétérogène où le ZnO n'est pas uniformément réparti dans la matrice de CuO.

Ce manque d'uniformité crée des zones de "poids mort" au sein du nanocomposite. Ces zones contribuent à la masse du matériau sans contribuer à ses propriétés de bande interdite ou photocatalytiques souhaitées.

Faire le bon choix pour votre objectif

Pour garantir que vos nanocomposites de CuO dopé au ZnO fonctionnent comme prévu, sélectionnez vos matériaux en fonction de la propriété physique spécifique que vous devez contrôler.

- Si votre objectif principal est l'ingénierie de la bande interdite : Vous devez utiliser des précurseurs de pureté 99,99 % pour garantir que la concentration de dopage corresponde à vos calculs théoriques.

- Si votre objectif principal est l'efficacité photocatalytique : Une pureté élevée est non négociable, car même des impuretés mineures peuvent créer des centres de recombinaison qui réduisent considérablement l'activité.

Le contrôle ultime de l'application finale commence par la pureté absolue des nitrates initiaux.

Tableau récapitulatif :

| Facteur | Influence de la haute pureté (99,99 %) | Impact de la faible pureté/des impuretés |

|---|---|---|

| Stabilité de phase | Prévient les phases chimiques instables | Introduit des défauts structurels et des sous-produits étrangers |

| Précision du dopage | Garantit une concentration exacte de ZnO | Provoque une stœchiométrie imprévisible et un "poids mort" |

| Largeur de la bande interdite | Permet une ingénierie précise de la bande interdite | Entraîne des propriétés électroniques incohérentes |

| Performance | Maximise l'activité photocatalytique | Crée des centres de recombinaison qui réduisent l'efficacité |

| Reproductibilité | Résultats cohérents d'un lot à l'autre | Entraîne des résultats imprévisibles et hétérogènes |

Améliorez votre synthèse de matériaux avec KINTEK

La précision de vos nanocomposites de CuO dopé au ZnO commence par un environnement thermique approprié et un équipement de haute qualité. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de moufle, tube, rotatif, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins de synthèse uniques. Que vous vous concentriez sur l'ingénierie de la bande interdite ou sur la maximisation de l'efficacité photocatalytique, nos équipements garantissent les conditions stables et contrôlées nécessaires à la performance des précurseurs de haute pureté.

Prêt à obtenir des performances de matériaux supérieures ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- A. Naveen Kumar, Nithesh Naik. Solution combustion synthesis of ZnO doped CuO nanocomposite for photocatalytic and sensor applications. DOI: 10.1038/s41598-024-82764-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est le rôle d'une alimentation de polarisation dédiée dans la nitruration par plasma à basse pression ? Maîtriser le contrôle de l'accélération des ions

- Quelles sont les exigences en matière d'équipement pour le frittage de céramique o-LISO ? Atteindre une précision de 1050°C pour une conductivité élevée

- Quel rôle joue un four industriel à chauffage électrique dans la pyrolyse de la biomasse ? Obtenez des rendements de biochar de haute qualité

- Pourquoi un système de protection à l'azote est-il nécessaire pour la synthèse de résine LPF ? Assurer la pureté dans la polymérisation en laboratoire

- Quelle est la fonction d'un four de frittage à haute température dans la production de membranes céramiques ? Performance Ingénierie

- Quelle est la fonction principale du séchage de la biomasse de corne de bovin pour les biocomposites de PVC ? Optimiser la résistance du matériau

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la préparation de membranes denses 6FDA-TFDB ?

- Quels sont les avantages en termes de consommation d'énergie d'un système de pré-traitement industriel par micro-ondes ? Économisez plus de 50 % d'énergie