Les principaux défis des fours à chambre résident dans leur conception opérationnelle, entraînant des obstacles importants en termes de temps de traitement, d'uniformité de la température et d'efficacité globale. Ces systèmes nécessitent un traitement individuel pour chaque charge, exigent une manipulation manuelle et consomment de l'énergie supplémentaire, ce qui peut avoir un impact sur la qualité et le coût de la production.

Bien qu'excellents pour les productions flexibles, à faible volume ou variées, les fours à chambre introduisent des inefficacités inhérentes en termes de temps, d'énergie et de cohérence du processus. Comprendre ces compromis est essentiel lors de leur évaluation par rapport aux alternatives de traitement continu pour votre application spécifique.

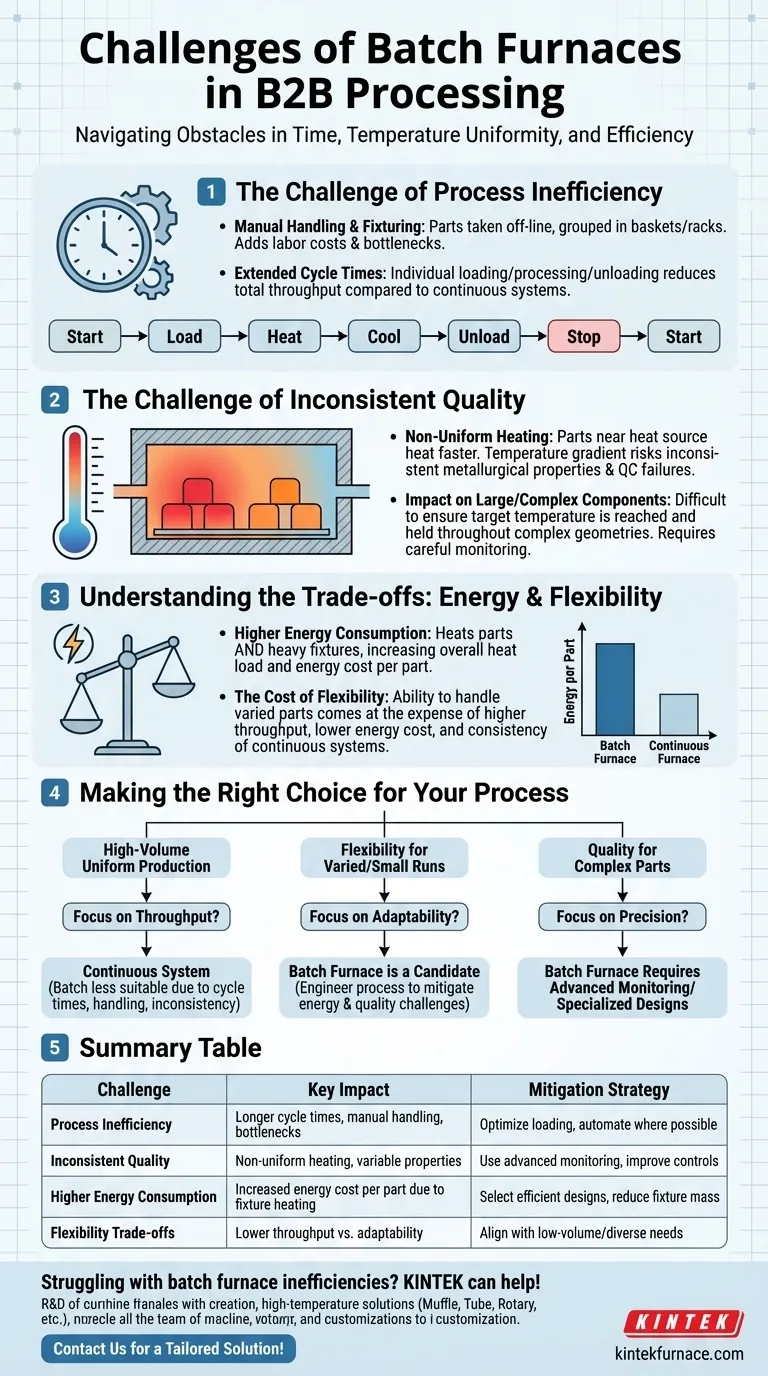

Le défi de l'inefficacité du processus

Le traitement par lots est, par définition, une opération d'arrêt et de démarrage. Cela introduit des inefficacités logistiques et temporelles qui ne sont pas présentes dans les systèmes continus.

Manipulation manuelle et fixation

Les pièces doivent être retirées de la ligne de production principale pour être traitées. Elles sont ensuite regroupées manuellement et chargées dans des fixations, telles que des paniers ou des supports spécialisés.

Cette intervention manuelle ajoute des coûts de main-d'œuvre et peut créer des goulots d'étranglement dans votre flux de travail, interrompant ce qui pourrait autrement être une séquence de production automatisée.

Temps de cycle prolongés

Étant donné que chaque lot doit être chargé, traité et déchargé individuellement, le temps de cycle global est souvent plus long que celui d'un four continu. Cela limite directement le débit total de votre opération de traitement thermique.

Le défi de la qualité inconsistante

Atteindre un processus thermique parfaitement uniforme pour un lot entier de pièces est un obstacle technique important, surtout lorsque les pièces deviennent plus grandes ou plus complexes.

Le problème du chauffage non uniforme

Dans un four à chambre, les pièces situées le plus près de la source de chaleur se réchaufferont inévitablement plus vite que celles situées au centre ou dans les zones ombragées de la charge.

Ce gradient de température peut entraîner des propriétés métallurgiques, une dureté ou un soulagement des contraintes incohérents dans le lot, ce qui peut potentiellement entraîner des défaillances de contrôle qualité.

L'impact sur les composants grands ou complexes

Ce problème est amplifié pour les pièces grandes ou de forme complexe. S'assurer que chaque section d'une géométrie complexe atteint et maintient la température cible pendant la durée requise exige une surveillance extrêmement minutieuse et des commandes de four sophistiquées.

Comprendre les compromis

Le principal avantage d'un four à chambre – sa flexibilité – s'accompagne de coûts directs en énergie et en complexité opérationnelle.

Consommation d'énergie plus élevée par pièce

Les fours à chambre doivent chauffer non seulement les pièces, mais aussi les fixations lourdes (paniers ou supports) qui les contiennent. Cette masse ajoutée augmente considérablement la charge thermique globale.

Cela signifie qu'une partie de votre consommation d'énergie est consacrée au chauffage de l'équipement lui-même à chaque cycle, augmentant le coût énergétique par pièce produite.

Le coût de la flexibilité

Le principal avantage d'un four à chambre est sa capacité à gérer différentes pièces, différents temps de cycle et différentes températures d'une charge à l'autre.

Cependant, cette flexibilité est échangée contre un débit plus élevé, un coût énergétique plus faible et une cohérence de processus supérieure que l'on trouve souvent dans les fours continus conçus pour un seul produit à grand volume.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four nécessite d'aligner ses caractéristiques avec vos objectifs de production principaux.

- Si votre objectif principal est une production uniforme à grand volume : Les temps de cycle plus longs, la manipulation manuelle et le potentiel d'incohérence rendent un four à chambre moins adapté qu'un système continu.

- Si votre objectif principal est la flexibilité pour des pièces variées ou de petites séries : Un four à chambre est un candidat solide, mais vous devez concevoir votre processus pour atténuer les défis liés à la consommation d'énergie et garantir le contrôle de la qualité.

- Si votre objectif principal est la qualité pour les pièces complexes : Le risque de chauffage non uniforme dans un four à chambre nécessite une surveillance avancée ou des conceptions spécialisées pour garantir que chaque pièce est conforme aux spécifications.

En définissant clairement vos priorités opérationnelles, vous pouvez déterminer si la flexibilité d'un four à chambre justifie ses défis de processus inhérents.

Tableau récapitulatif :

| Défi | Impact clé | Stratégie d'atténuation |

|---|---|---|

| Inefficacité du processus | Temps de cycle plus longs, manipulation manuelle, goulots d'étranglement | Optimiser les procédures de chargement, automatiser si possible |

| Qualité inconsistante | Chauffage non uniforme, propriétés métallurgiques variables | Utiliser une surveillance avancée, améliorer les contrôles du four |

| Consommation d'énergie plus élevée | Coût énergétique accru par pièce en raison du chauffage des fixations | Choisir des conceptions efficaces, réduire la masse des fixations |

| Compromis de flexibilité | Débit inférieur par rapport à l'adaptabilité pour des séries variées | Aligner avec les besoins de production à faible volume ou diversifiée |

Vous êtes confronté aux inefficacités des fours à chambre ? KINTEK peut vous aider ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Améliorez l'efficacité et la qualité de votre processus — contactez-nous dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure