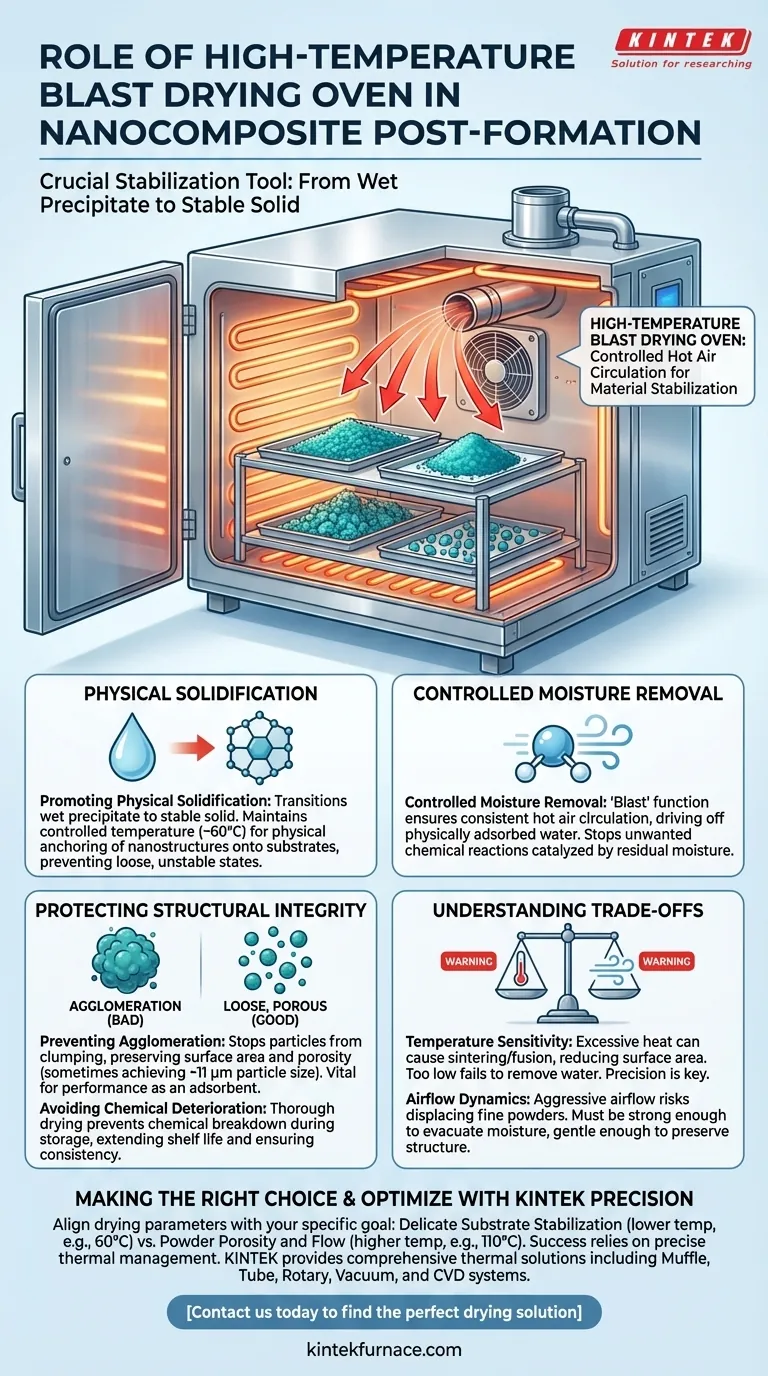

L'étuve de séchage par soufflage à haute température sert d'outil de stabilisation crucial dans la post-formation des nanocomposites. Elle utilise une circulation d'air chaud contrôlée pour éliminer systématiquement l'humidité résiduelle des précipités composites, assurant la solidification physique des nanostructures sur leurs substrats tout en prévenant la dégradation du matériau.

En gérant efficacement l'environnement thermique, cet équipement comble le fossé entre la synthèse brute et un produit utilisable. Il garantit l'intégrité structurelle du matériau en éliminant l'humidité qui favorise l'agglomération et l'instabilité chimique.

Mécanismes de Stabilisation des Matériaux

Promotion de la Solidification Physique

La fonction principale de l'étuve est de faire passer le matériau d'un précipité humide à un solide stable.

En maintenant une température contrôlée (souvent autour de 60°C pour les précipités délicats), l'étuve facilite l'ancrage physique des nanostructures. Cela garantit qu'elles adhèrent correctement au substrat plutôt que de rester dans un état lâche ou instable.

Élimination Contrôlée de l'Humidité

L'humidité résiduelle est une menace importante pour la qualité des nanocomposites.

La fonction "soufflage" assure une circulation d'air chaud constante, qui évacue l'eau physiquement adsorbée. Cette déshydratation est essentielle pour arrêter les réactions chimiques indésirables que l'eau pourrait catalyser après la formation initiale.

Protection de l'Intégrité Structurelle

Prévention de l'Agglomération

L'un des rôles les plus critiques du processus de séchage est d'empêcher les particules de s'agglomérer.

Sans un séchage précis, les nanoparticules ont tendance à s'agréger, détruisant la surface spécifique et la porosité souhaitées. Un séchage approprié donne un matériau lâche et poreux – atteignant parfois des tailles de particules spécifiques autour de 11 μm – ce qui est vital pour la performance du matériau en tant qu'adsorbant.

Éviter la Détérioration Chimique

L'humidité piégée dans un nanocomposite peut entraîner une dégradation rapide pendant le stockage.

En séchant soigneusement les précipités, l'étuve empêche la décomposition chimique. Cela prolonge la durée de conservation du matériau et garantit que ses propriétés restent constantes, du laboratoire au site d'application.

Comprendre les Compromis

Sensibilité à la Température

Bien que la chaleur soit nécessaire au séchage, des températures excessives peuvent être préjudiciables.

Si la température est réglée trop haut, elle peut provoquer le frittage ou la fusion des nanostructures, réduisant leur surface active. Inversement, des températures trop basses ne parviendront pas à éliminer toute l'eau adsorbée, entraînant une instabilité.

Dynamique du Flux d'Air

L'aspect "soufflage" fait référence à la circulation d'air forcée, qui favorise l'uniformité mais introduit une force physique.

Si le flux d'air est trop agressif, il risque de déplacer les poudres fines ou de créer des incohérences dans le lit de séchage. La circulation doit être suffisamment forte pour évacuer l'humidité, mais suffisamment douce pour préserver la structure physique du précipité.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre processus post-formation, alignez vos paramètres de séchage sur les besoins spécifiques de votre matériau :

- Si votre objectif principal est la stabilisation de substrats délicats : Utilisez des températures contrôlées plus basses (par exemple, 60°C) pour solidifier lentement les nanostructures sans choc thermique.

- Si votre objectif principal est la porosité et le flux de poudre : Employez des températures plus élevées (par exemple, 110°C) pour assurer une déshydratation complète et prévenir l'agglomération des particules.

Le succès de la fabrication de nanocomposites repose non seulement sur la synthèse, mais aussi sur la gestion thermique précise qui verrouille les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Fonction du Processus | Impact sur les Nanocomposites | Mécanisme Clé |

|---|---|---|

| Solidification Physique | Ancre les nanostructures aux substrats | Ancrage thermique contrôlé à ~60°C |

| Élimination de l'Humidité | Prévient la dégradation chimique et l'instabilité | Circulation d'air forcée (fonction soufflage) |

| Contrôle de l'Agglomération | Maintient une surface spécifique et une porosité élevées | Séchage uniforme pour prévenir l'agglomération des particules |

| Optimisation Thermique | Prévient le frittage ou la fusion structurelle | Gestion précise de la température |

Optimisez Votre Synthèse de Nanocomposites avec KINTEK Precision

Assurez l'intégrité structurelle et la performance de vos matériaux avancés avec nos solutions thermiques haute performance. Fort de R&D expert et d'une fabrication de classe mondiale, KINTEK propose une gamme complète d'équipements de laboratoire – y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD – tous personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Ne laissez pas un séchage inadéquat compromettre les résultats de votre laboratoire. Contactez-nous dès aujourd'hui pour trouver la solution de séchage parfaite pour votre application unique.

Guide Visuel

Références

- Büşra Şensoy Gün, Belgin Tunalı. Biofilm-inhibiting ZnO@Eggshell nanocomposites: green synthesis, characterization, and biomedical potential. DOI: 10.1007/s10534-025-00711-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est la fonction d'un four électrique industriel dans la préparation de l'alliage Al-Cu 224 ? Optimisez votre production de métaux

- Quelles sont les procédures de prétraitement requises pour un réacteur en acier inoxydable ? Maximiser le succès des réactions d'hydrures métalliques

- Quelle est la signification de l'application de contraintes de déplacement complètes aux points d'entrée fixes ? Assurer la précision thermique

- Pourquoi le dégazage sous vide est-il nécessaire pour l'imprégnation du ZIF-8 ? Obtenir une synthèse uniforme de matériaux macroporeux

- Pourquoi un équipement de séchage de précision est-il nécessaire pour les squelettes céramiques poreux de mullite ? Prévenir les fissures et assurer l'intégrité

- Quels avantages techniques un four haute température personnalisé offre-t-il pour la diffraction in situ sur le soufre fondu ?

- Comment un four de laboratoire est-il utilisé lors de l'étape d'imprégnation de la préparation de l'APC ? Optimiser l'activation du biochar

- Pourquoi prétraiter les nanopoudres dans un four industriel ? Optimiser la résistance et la cohérence des nanocomposites époxy