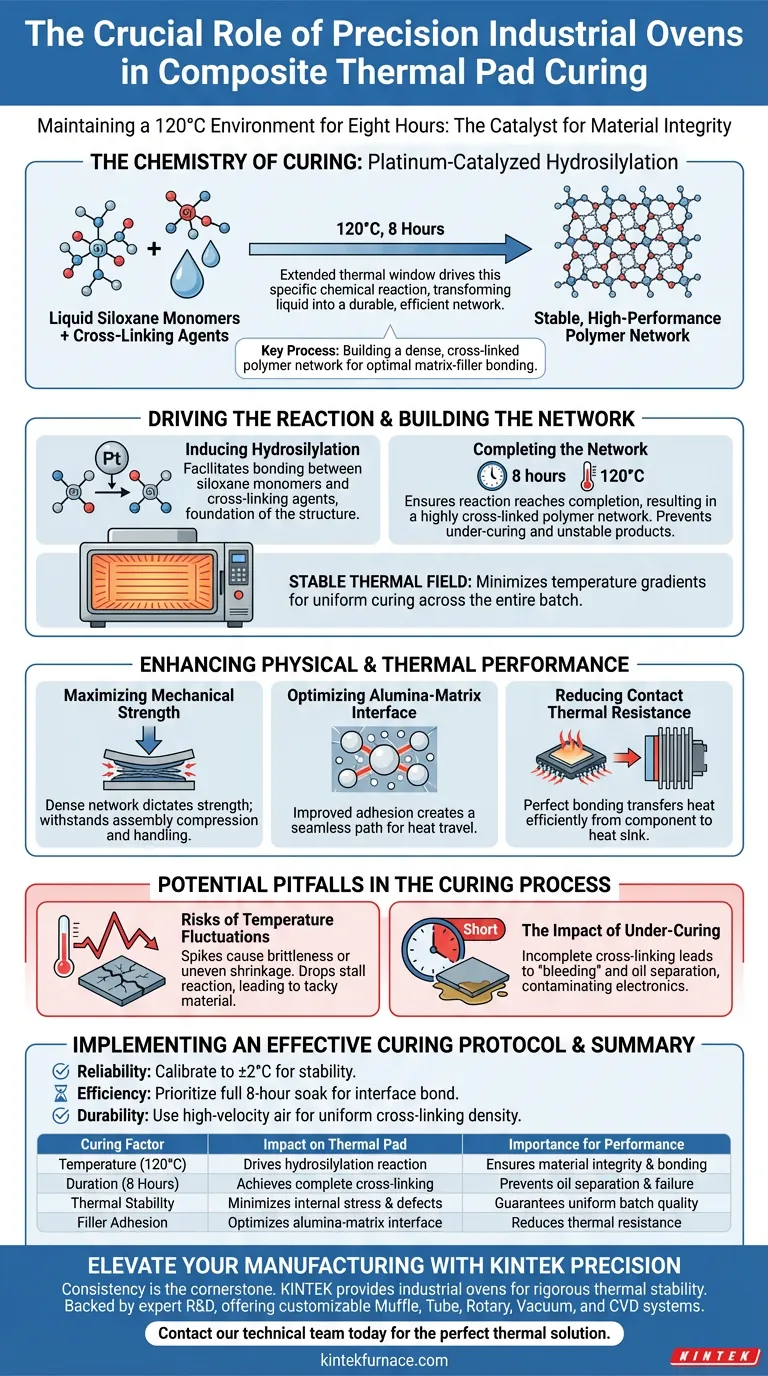

Un contrôle précis de la température est le catalyseur de l'intégrité du matériau. Pour durcir efficacement les tampons thermiques composites, un four industriel doit maintenir 120°C pendant huit heures afin de favoriser une réaction chimique spécifique connue sous le nom d'hydrosilylation catalysée au platine. Cette fenêtre thermique prolongée transforme les monomères de siloxane liquides en un réseau polymère stable et haute performance qui assure à la fois une durabilité structurelle et un transfert de chaleur efficace.

Le cycle de durcissement de huit heures à 120°C est un processus chimique contrôlé conçu pour construire un réseau polymère dense et réticulé. Ce traitement thermique précis optimise la liaison entre la matrice et les charges thermiques, garantissant que le tampon fini répond à des normes mécaniques et de conductivité thermique rigoureuses.

La chimie du durcissement

Favoriser la réaction d'hydrosilylation

Le but principal de la température constante est d'induire la réaction d'hydrosilylation catalysée au platine. Ce processus chimique facilite la liaison entre les monomères de siloxane et les agents de réticulation, qui est le fondement de la structure du tampon thermique.

Construction du réseau réticulé

Le maintien de 120°C pendant huit heures complètes garantit que la réaction atteint son achèvement, résultant en un réseau polymère hautement réticulé. Sans cette durée spécifique, le matériau peut rester "sous-durci", conduisant à un produit mou ou instable qui échoue sur le terrain.

Assurer un champ thermique stable

Les fours industriels sont nécessaires car ils fournissent un champ thermique stable qui minimise les gradients de température. Une distribution uniforme de la chaleur est essentielle pour garantir que l'ensemble du lot de tampons thermiques durcit à la même vitesse, empêchant les contraintes internes ou les défauts localisés.

Amélioration des performances physiques et thermiques

Maximisation de la résistance mécanique

La densité du réseau réticulé dicte directement la résistance mécanique du tampon thermique final. Un réseau entièrement durci permet au tampon de résister à la compression et à la manipulation lors de l'assemblage des composants électroniques sans se déchirer ni perdre sa forme.

Optimisation de l'interface alumine-matrice

Les tampons thermiques contiennent souvent des particules d'alumine pour améliorer la conductivité. Le durcissement de huit heures améliore l'adhérence entre ces particules et la matrice de siloxane, créant un chemin transparent pour que la chaleur traverse le matériau.

Réduction de la résistance thermique de contact

Une meilleure adhérence de l'interface a un impact direct sur les performances en réduisant la résistance thermique de contact. Lorsque la matrice et les particules d'alumine sont parfaitement liées, le tampon peut transférer la chaleur d'un composant à un dissipateur thermique plus efficacement.

Risques potentiels dans le processus de durcissement

Risques de fluctuations de température

Si la température descend en dessous de 120°C, la réaction d'hydrosilylation peut s'arrêter, entraînant un matériau collant ou faible. Inversement, les pics de température peuvent provoquer la fragilisation du polymère ou un rétrécissement inégal, ce qui compromet le profil plat du tampon.

L'impact du sous-durcissement

La réduction de la fenêtre de huit heures est une erreur courante qui conduit à un réticulation incomplète. Cela entraîne souvent une "fuite" ou une séparation d'huile au fil du temps, ce qui peut contaminer les circuits électroniques sensibles et entraîner une défaillance prématurée des composants.

Mise en œuvre d'un protocole de durcissement efficace

Directives pour le succès

Pour garantir que vos tampons thermiques répondent aux spécifications de performance nécessaires, le processus de durcissement doit être traité comme une étape de fabrication critique plutôt qu'une tâche secondaire.

- Si votre objectif principal est la fiabilité à long terme : Assurez-vous que le four est calibré pour maintenir une précision de ±2°C afin de garantir la stabilité du réseau polymère.

- Si votre objectif principal est l'efficacité thermique : Privilégiez le trempage complet de huit heures pour maximiser la liaison interfaciale entre les charges d'alumine et la matrice.

- Si votre objectif principal est la durabilité mécanique : Vérifiez que la densité de réticulation est uniforme sur l'ensemble du lot en utilisant un four avec une circulation d'air à haute vitesse.

La cohérence de l'environnement thermique est le seul moyen de garantir qu'un tampon thermique composite fonctionnera de manière fiable dans des applications électroniques à forte contrainte.

Tableau récapitulatif :

| Facteur de durcissement | Impact sur le tampon thermique | Importance pour la performance |

|---|---|---|

| Température (120°C) | Favorise l'hydrosilylation catalysée au platine | Assure l'intégrité du matériau et la liaison chimique |

| Durée (8 heures) | Atteint une densité de réticulation complète | Prévient la séparation d'huile et la défaillance mécanique |

| Stabilité thermique | Minimise les contraintes internes et les défauts | Garantit une qualité de lot et une conductivité uniformes |

| Adhérence des charges | Optimise l'interface alumine-matrice | Réduit la résistance thermique pour un meilleur transfert de chaleur |

Élevez votre fabrication avec KINTEK Precision

La cohérence est la pierre angulaire du durcissement des composites haute performance. KINTEK fournit des fours industriels de pointe conçus pour maintenir la stabilité thermique rigoureuse requise pour les cycles de durcissement de huit heures.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos profils de chauffage et vos besoins matériels spécifiques.

Ne laissez pas les fluctuations de température compromettre la fiabilité de votre produit. Contactez notre équipe technique dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Seul-Ki Kim, Eun Young Jung. Fabrication and Characterization of Al2O3-Siloxane Composite Thermal Pads for Thermal Interface Materials. DOI: 10.3390/ma17040914

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelle est la fonction d'une étuve de séchage sous vide dans la synthèse des CMS ? Assurer l'intégrité des précurseurs de haute pureté

- Pourquoi un four de calcination secondaire est-il nécessaire après le broyage à billes ? Synthèse d'hydroxyapatite de haute pureté

- Quel est le rôle d'un broyeur à billes industriel à haute vitesse dans le prétraitement du kaolin ? Améliorer la réactivité et la surface spécifique

- Quels paramètres clés un four à goutte sessile fournit-il pour le verre de quartz ? Maîtriser l'évaluation des matériaux à haute température

- Pourquoi la précision du contrôle de la température est-elle essentielle pour l'alliage de superalliage K439B ? Traitement de mise en solution à 1160°C.

- Quelle est l'importance d'un système de contrôle de débit pour la sécurité lors de la passivation in situ des poudres U-6Nb ?

- Quel rôle joue un réacteur chimique à micro-ondes dans la synthèse des xérogels de carbone ? Contrôle de précision et efficacité

- Pourquoi la calcination est-elle essentielle à la formation de la phase NaFePO4 ? Ingénierie du phosphate de fer et de sodium haute performance