La surveillance de la température est la garantie essentielle de la viabilité de la production. Dans le cycle de raffinage des alliages d'aluminium, la surveillance de la perte de température est obligatoire pour garantir que le métal en fusion conserve une fluidité suffisante pour le processus de coulée final. Si la température baisse trop, le métal ne peut pas remplir correctement les moules, ce qui compromet l'ensemble de la production.

Bien que le raffinage soit nécessaire pour éliminer les impuretés, le processus consomme intrinsèquement de la chaleur. Vous devez surveiller la baisse de température pour assurer un équilibre entre un dégazage complet et la conservation de l'énergie thermique nécessaire à une coulée réussie.

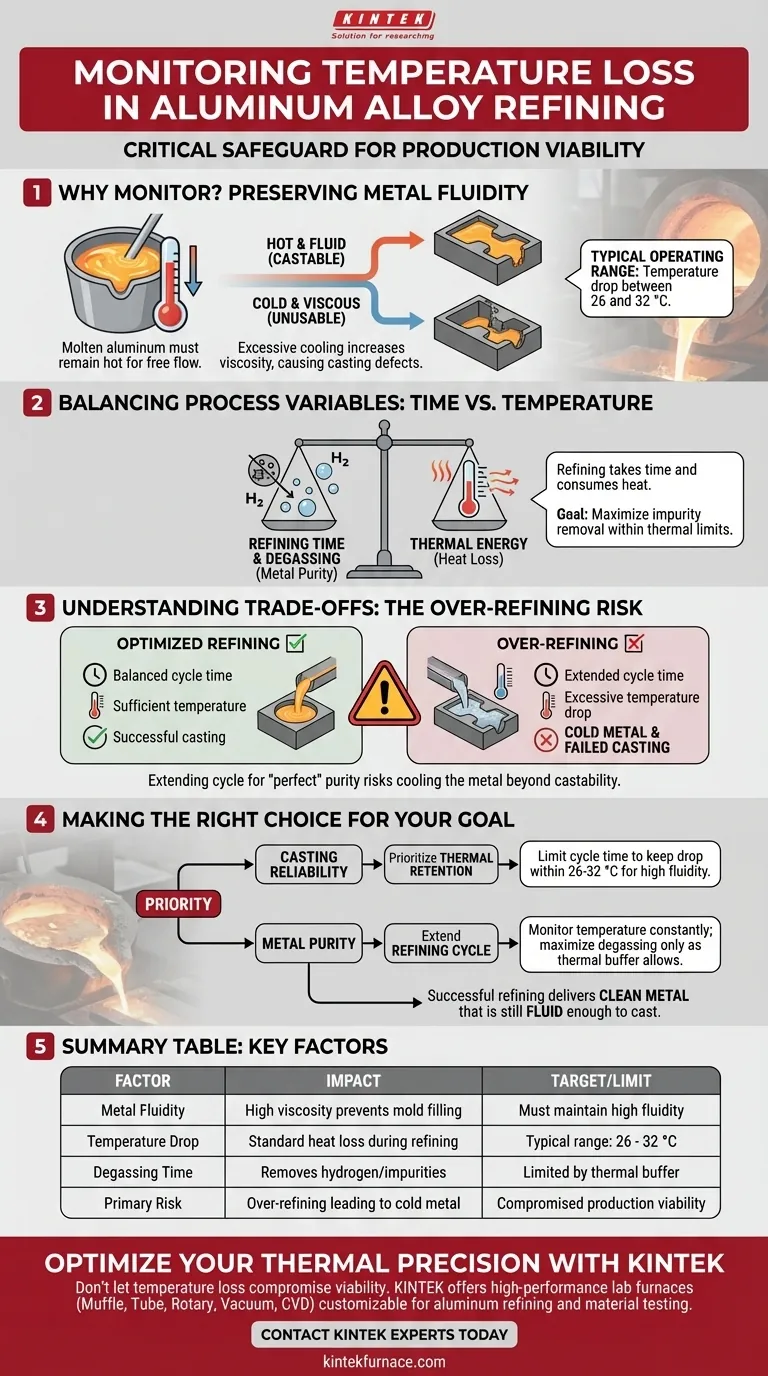

Préservation de la fluidité du métal

Le lien avec la coulabilité

La principale raison technique de la surveillance de la perte de température est la fluidité. L'aluminium en fusion doit rester suffisamment chaud pour s'écouler librement dans les moules pendant l'étape de coulée.

La conséquence de la perte de chaleur

Si le cycle de raffinage permet au métal de refroidir excessivement, sa viscosité augmente. Ce manque de fluidité empêche l'alliage de remplir correctement les géométries complexes des moules, entraînant des pièces défectueuses.

Plages de fonctionnement typiques

Dans les opérations de raffinage standard, la baisse de température se situe souvent entre 26 et 32 °C. La surveillance de cette plage spécifique aide les opérateurs à prédire l'état final du bain avant qu'il n'atteigne la station de coulée.

Équilibrer les variables du processus

L'équation temps vs température

Le raffinage prend du temps, et le temps équivaut à une perte de chaleur. À mesure que vous prolongez le cycle de raffinage pour améliorer la pureté du métal, vous perdez inévitablement de l'énergie thermique.

Gestion des exigences de dégazage

L'objectif du raffinage est souvent un dégazage complet pour éliminer l'hydrogène et les impuretés. Cependant, ce processus ne peut pas être indéfini ; il est limité par les limites thermiques du bain de métal en fusion.

Rétention stratégique

Les opérateurs doivent maintenir un équilibre strict entre l'obtention de la qualité chimique nécessaire (dégazage) et la rétention thermique. Le cycle doit se terminer pendant que le métal est encore assez chaud pour être coulé, même si un peu plus de raffinage était théoriquement possible.

Comprendre les compromis

Le risque de sur-raffinage

Prolonger le temps de raffinage pour obtenir une pureté "parfaite" est un piège courant. Si le temps de raffinage est trop long, la perte de température dépassera le seuil de sécurité, rendant le métal inutilisable pour le processus de coulée prévu.

Compromis opérationnel

Vous ne pouvez souvent pas maximiser les deux variables simultanément. Vous devez accepter une baisse de température calculée pour obtenir la qualité nécessaire, mais vous devez strictement limiter cette baisse pour protéger la capacité de production en aval.

Faire le bon choix pour votre objectif

Pour optimiser votre cycle de raffinage, vous devez peser la priorité de la propreté du métal par rapport aux contraintes physiques de votre équipement de coulée.

- Si votre priorité absolue est la fiabilité du moulage : Privilégiez la rétention thermique en limitant la durée du cycle pour maintenir la baisse de température dans la plage de 26 à 32 °C, garantissant ainsi une fluidité élevée.

- Si votre priorité absolue est la pureté du métal : Prolongez le cycle de raffinage pour un dégazage maximal uniquement dans la mesure où votre tampon thermique le permet, en surveillant constamment la température pour éviter les problèmes de solidification.

Le raffinage réussi de l'aluminium ne consiste pas seulement à nettoyer le métal ; il s'agit de fournir un métal propre qui est encore suffisamment fluide pour être coulé.

Tableau récapitulatif :

| Facteur | Impact sur le raffinage de l'aluminium | Cible/Limite |

|---|---|---|

| Fluidité du métal | Une viscosité élevée empêche le remplissage du moule | Doit maintenir une fluidité élevée |

| Baisse de température | Perte de chaleur standard pendant le raffinage | Plage typique : 26 - 32 °C |

| Temps de dégazage | Élimine l'hydrogène/les impuretés | Limité par le tampon thermique |

| Risque principal | Sur-raffinage entraînant un métal froid | Viabilité de production compromise |

Optimisez votre précision thermique avec KINTEK

Ne laissez pas la perte de température compromettre la viabilité de votre production. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de fours de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de raffinage d'aluminium et de test de matériaux.

Nos solutions de chauffage avancées garantissent que vous maintenez l'équilibre parfait entre la pureté du métal et la rétention thermique. Contactez les experts KINTEK dès aujourd'hui pour découvrir comment nos systèmes à haute température peuvent améliorer l'efficacité de votre laboratoire et garantir la fiabilité du moulage.

Guide Visuel

Références

- Ladislav Socha, Petr Nuska. Assessment of refining efficiency during the refining cycle in a foundry degassing unit in industrial conditions. DOI: 10.1038/s41598-024-51914-x

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les considérations clés lors du choix d'un four continu ? Optimisez votre production à grand volume

- Quel est le rôle des fours de haute précision dans le traitement thermique de l'Inconel 718 ? Maîtriser l'ingénierie microstructurale

- Pourquoi un refroidissement brutal immédiat est-il requis après le traitement par choc thermique au carbone (CTS) du carbone mésoporeux ? Préservez la structure atomique de votre matériau

- Pourquoi la gestion du gradient de température est-elle nécessaire pour les mesures d'impédance à haute température ? Maîtriser la précision thermique

- Pourquoi un appareil de simulation de torréfaction spécialisé est-il nécessaire ? Optimiser la qualité et la résistance des granulés de minerai de fer

- Qu'est-ce que la profondeur de peau et comment affecte-t-elle le chauffage par induction ? Maîtriser le contrôle de la fréquence pour une chaleur précise

- Quel rôle la stabilité thermique joue-t-elle dans l'évaluation des catalyseurs ? Assurer la durabilité après la synthèse à haute température

- Pourquoi un four électrique industriel avec un contrôle précis du refroidissement est-il nécessaire dans l'enrichissement de l'alliage plomb-bismuth ?