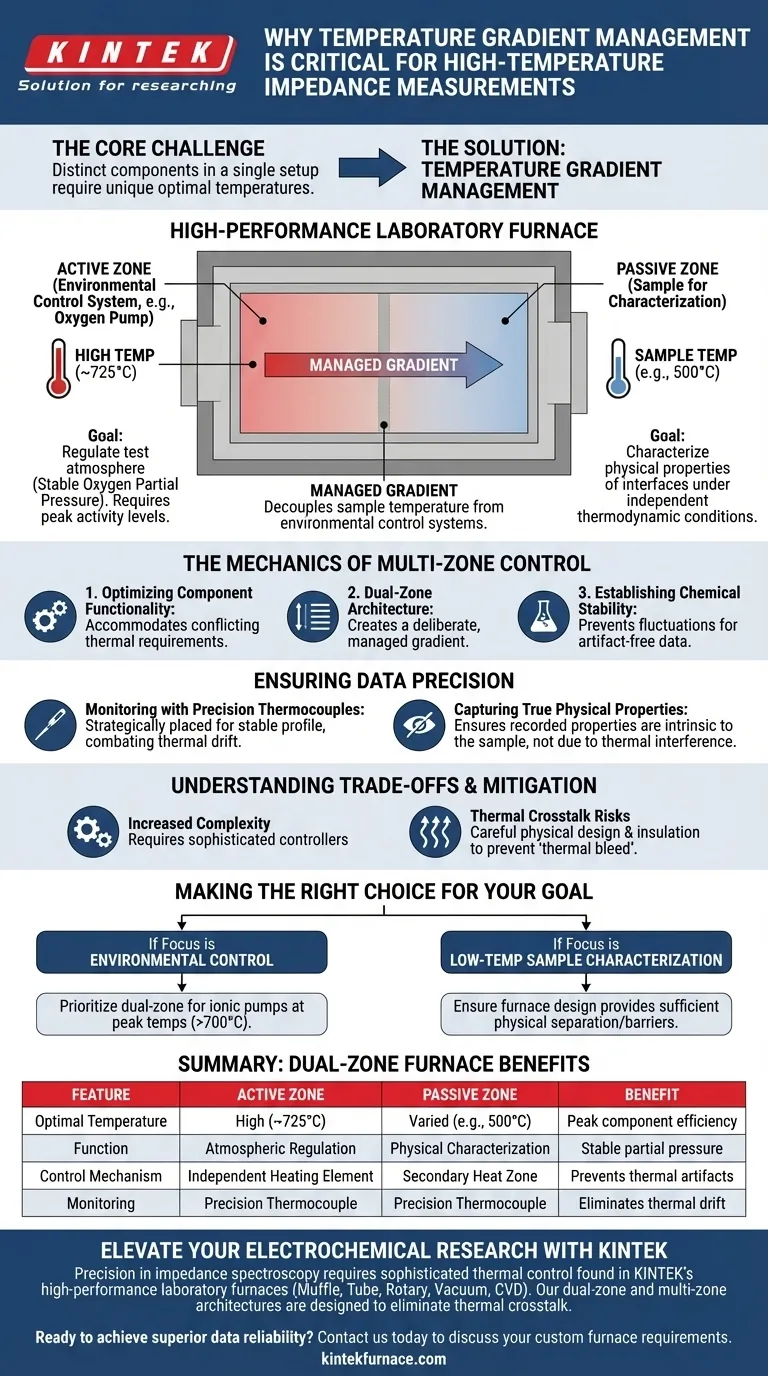

La gestion du gradient de température est strictement nécessaire car elle permet à différents composants d'un même montage expérimental de fonctionner simultanément à leurs températures optimales uniques. Dans les mesures d'impédance à haute température, cette capacité permet aux systèmes de contrôle environnemental — tels que les pompes à oxygène — de fonctionner à haute efficacité sans compromettre thermiquement l'échantillon testé à une température spécifique différente.

En dissociant la température de l'échantillon de celle des systèmes de contrôle environnemental, les chercheurs peuvent maintenir une atmosphère chimique stable tout en caractérisant avec précision les propriétés physiques des interfaces dans des conditions thermodynamiques indépendantes.

La mécanique du contrôle multi-zones

Optimisation de la fonctionnalité des composants

Les configurations d'impédance complexes nécessitent souvent des composants actifs, tels que des pompes à oxygène, pour réguler l'atmosphère de test.

Ces composants nécessitent fréquemment des températures élevées pour atteindre les niveaux d'activité nécessaires au transport ionique, souvent autour de 725 °C.

Cependant, le matériau de l'échantillon lui-même peut nécessiter des tests à une température nettement plus basse, par exemple 500 °C.

Le rôle de l'architecture à double zone

Pour répondre à ces exigences thermiques contradictoires, les fours haute performance utilisent un contrôle de température à double zone.

Cette architecture crée un gradient délibéré et géré au sein de la chambre du four.

Elle permet à la région « active » de rester suffisamment chaude pour la régulation environnementale, tandis que la région « passive » de l'échantillon reste à la température de test cible.

Établissement de la stabilité chimique

L'un des principaux objectifs de cette gestion thermique est d'assurer un environnement de pression partielle d'oxygène stable.

En maintenant la pompe à oxygène dans sa zone de haute activité, le système peut maintenir des conditions atmosphériques précises, quelle que soit la température de l'échantillon.

Cette stabilité est essentielle pour éviter les fluctuations chimiques qui pourraient introduire des artefacts dans les données d'impédance.

Assurer la précision des données

Surveillance avec des thermocouples de précision

La mise en œuvre d'un gradient de température nécessite une surveillance rigoureuse pour garantir que le profil du gradient est stable et connu.

Des thermocouples de précision sont placés stratégiquement pour surveiller à la fois la zone active à haute température et la zone de l'échantillon.

Cette boucle de rétroaction permet aux contrôleurs du four de combattre la dérive thermique et de verrouiller le gradient souhaité.

Capture des propriétés physiques réelles

La spectroscopie d'impédance est très sensible à l'état thermodynamique des interfaces du matériau.

Si la température de l'échantillon fluctue en raison de la proximité de la pompe à oxygène, les conditions thermodynamiques changent, faussant les données.

La gestion du gradient garantit que les propriétés physiques enregistrées sont intrinsèques à l'échantillon à la température de test prévue, et non le résultat d'une interférence thermique.

Comprendre les compromis

Complexité accrue du système

Bien que nécessaire pour des données de haute fidélité, la gestion des gradients de température introduit une complexité significative dans la configuration de l'équipement.

Elle nécessite plusieurs éléments chauffants indépendants et des contrôleurs sophistiqués plutôt qu'un simple thermostat à point de consigne.

Risques de diaphonie thermique

Même avec un contrôle à double zone, la chaleur migre naturellement des zones à haute température vers les zones plus basses.

Un espacement ou une isolation inadéquats entre la pompe à oxygène et l'échantillon peuvent entraîner un « saignement thermique », où l'échantillon est involontairement chauffé au-delà de son point de consigne.

Cela nécessite une conception physique soignée du four pour maintenir l'intégrité du gradient.

Faire le bon choix pour votre objectif

Pour maximiser la précision de vos mesures d'impédance, vous devez aligner les capacités de votre four avec vos contraintes expérimentales.

- Si votre objectif principal est le contrôle environnemental : Privilégiez un système à double zone qui permet aux pompes ioniques de fonctionner à des températures maximales (par exemple, >700 °C) pour garantir une pression partielle d'oxygène stable.

- Si votre objectif principal est la caractérisation d'échantillons à basse température : Assurez-vous que la conception de votre four offre une séparation physique suffisante ou des barrières thermiques pour empêcher la chaleur de la zone de contrôle environnemental d'affecter l'échantillon.

La précision de la gestion thermique est le facteur déterminant qui transforme un four standard en un outil haute performance pour une analyse électrochimique fiable.

Tableau récapitulatif :

| Caractéristique | Zone active (pompe à oxygène) | Zone passive (échantillon) | Avantage |

|---|---|---|---|

| Température optimale | Élevée (~725°C) | Variable (par ex., 500°C) | Efficacité maximale des composants |

| Fonction | Régulation atmosphérique | Caractérisation physique | Pression partielle stable |

| Mécanisme de contrôle | Élément chauffant indépendant | Zone de chaleur secondaire | Prévient les artefacts thermiques |

| Surveillance | Thermocouple de précision | Thermocouple de précision | Élimine la dérive thermique |

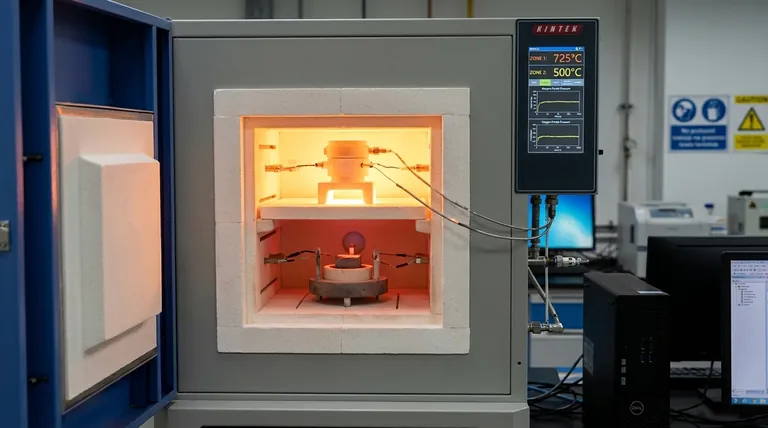

Élevez votre recherche électrochimique avec KINTEK

La précision en spectroscopie d'impédance nécessite plus que de la chaleur ; elle exige le contrôle thermique sophistiqué des fours de laboratoire haute performance de KINTEK.

Soutenus par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour vos besoins de recherche uniques. Nos architectures de fours à double et multi-zones sont conçues pour éliminer la diaphonie thermique, garantissant que vos échantillons restent à la température cible exacte tandis que les systèmes de contrôle environnemental fonctionnent à leur efficacité maximale.

Prêt à obtenir une fiabilité de données supérieure ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Claudia Steinbach, Jürgen Fleig. The Oxygen Partial Pressure Dependence of Space Charges at SrTiO<sub>3</sub>|Mixed Ionic Electronic Conducting Oxide Heterojunctions. DOI: 10.1002/smtd.202500728

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction principale d'un four de séchage dans la préparation des moules ? Fabriquer des moules en silicate inorganique à haute résistance

- Quel est le but des systèmes de pulvérisation sous vide pour les électrodes de dispositifs haptiques ? Obtenir un dépôt métallique de haute précision

- Comment un environnement sous vide influence-t-il la précision des mesures de performance thermoélectrique du TaAs2 ? Assurez la précision dans vos recherches

- Quelle est l'importance du calcul de l'impédance AC dans le contrôle de puissance des fours à résistance à chauffage indirect ?

- Quel est l'effet de 750°C à 950°C sur le charbon actif ? Optimisation de la structure des pores et de la surface spécifique

- Pourquoi le préchauffage précis dans un four industriel est-il nécessaire pour le RAP ? Assurer une caractérisation et un recyclage précis

- Quel rôle joue un four de résistance industriel dans le chauffage du 42CrMo/Cr5 ? Assurez le succès du forgeage avec précision.

- Quelles sont les caractéristiques clés des fours utilisés pour le frittage par impression 3D ? Obtenez un frittage de précision pour des pièces de haute qualité