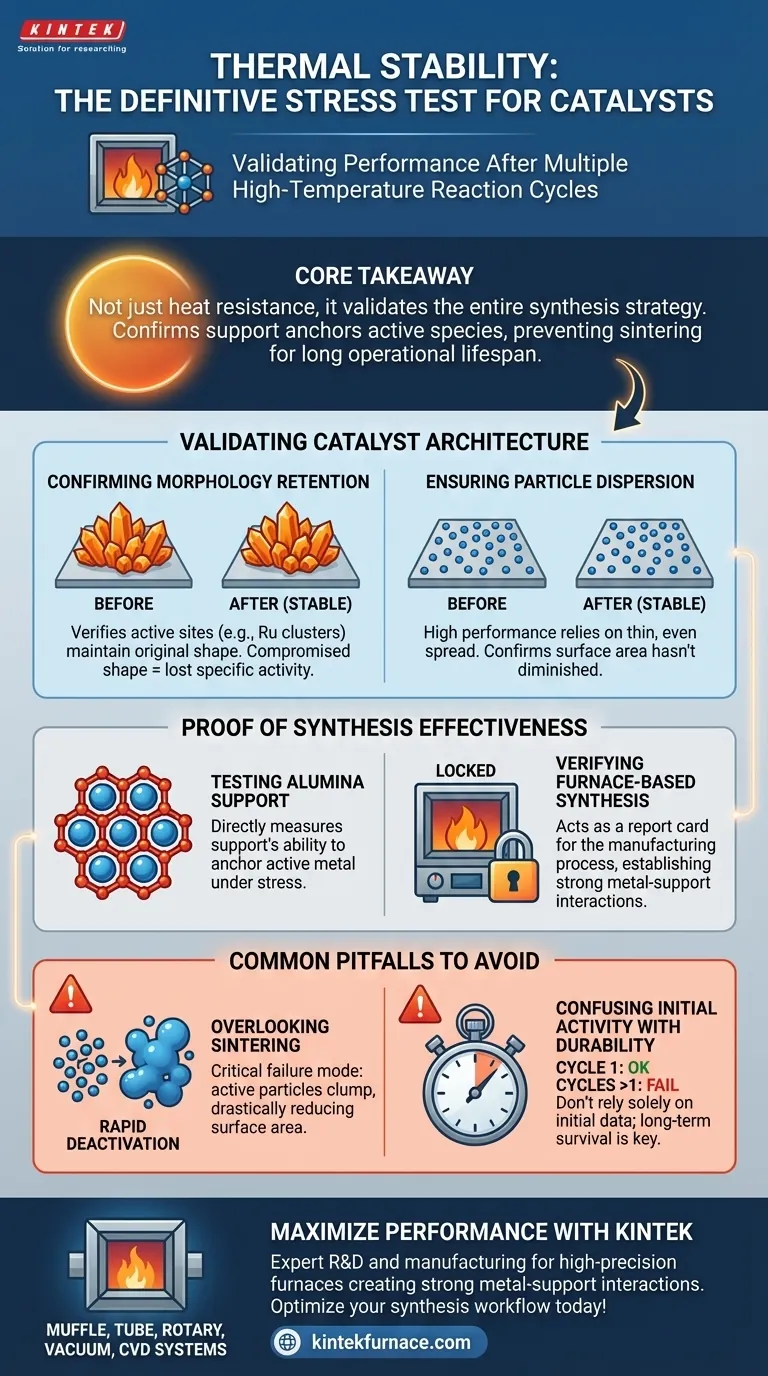

La stabilité thermique sert de test de stress définitif pour tout catalyseur synthétisé dans un environnement à haute température. Elle constitue la principale métrique pour déterminer si les sites actifs, tels que les amas de ruthénium, conservent leur forme et leur distribution spécifiques après avoir survécu aux conditions difficiles des cycles de réaction à haute pression.

Point Clé à Retenir L'évaluation de la stabilité thermique ne concerne pas seulement la résistance à la chaleur ; elle valide l'ensemble de la stratégie de synthèse. Elle confirme que la structure de support ancre efficacement les espèces actives pour prévenir le frittage, garantissant que le catalyseur maintient sa fonctionnalité sur une longue durée de vie opérationnelle.

Validation de l'Architecture du Catalyseur

Confirmation de la Rétention de la Morphologie

Le rôle central de cette évaluation est de vérifier que les sites actifs ne se sont pas dégradés physiquement.

Après exposition aux conditions de réaction, le catalyseur est inspecté pour s'assurer que les amas actifs conservent leur morphologie d'origine. Si la forme change, l'activité chimique spécifique du catalyseur est compromise.

Assurance de la Dispersion des Particules

Les hautes performances dépendent de la dispersion fine et uniforme des espèces actives sur le support.

Les tests de stabilité thermique confirment que ces particules sont restées dispersées plutôt que de migrer à la surface. Cela prouve que la surface du catalyseur disponible pour la réaction n'a pas diminué pendant l'utilisation.

Preuve de l'Efficacité de la Synthèse

Test du Support d'Alumine

L'évaluation mesure directement l'efficacité du matériau de support, en particulier la structure d'alumine.

Elle détermine si le support est suffisamment robuste pour maintenir le métal actif en place sous contrainte. Un résultat stable indique que le support empêche avec succès le mouvement des amas métalliques.

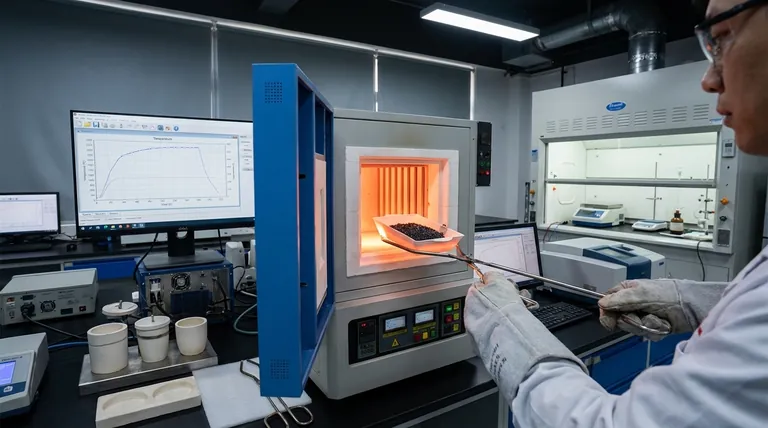

Vérification de la Synthèse en Four

Cette évaluation agit comme un bulletin de notes pour le processus de fabrication lui-même.

Elle confirme que la méthode de synthèse en four a réussi à établir des interactions solides entre le métal et le support. Si le catalyseur reste stable, la synthèse à haute température a réussi à "verrouiller" la structure en place.

Pièges Courants à Éviter

Négliger le Frittage

Le mode de défaillance le plus critique dans ces évaluations est le frittage, où les particules actives s'agglomèrent.

Si une évaluation se concentre uniquement sur le rendement chimique sans vérifier le frittage, vous pourriez manquer une dégradation physique. Ce regroupement réduit considérablement la surface active et conduit à une défaillance éventuelle.

Confondre l'Activité Initiale avec la Durabilité

Un catalyseur peut bien performer lors du premier cycle mais échouer structurellement peu de temps après.

Se fier uniquement aux données de réaction initiales est une erreur ; des données de stabilité thermique sont nécessaires pour prouver que le catalyseur peut survivre à des périodes d'utilisation prolongées sans désactivation.

Évaluation de Vos Besoins en Catalyseurs

Pour vous assurer que vous sélectionnez ou concevez le bon catalyseur pour vos contraintes spécifiques, considérez ce qui suit :

- Si votre priorité est la Fiabilité à Long Terme : Privilégiez les catalyseurs pour lesquels l'évaluation confirme l'absence de changements significatifs dans la dispersion des particules après plusieurs cycles à haute pression.

- Si votre priorité est la Validation de la Fabrication : Utilisez les données de stabilité thermique pour confirmer que vos températures de synthèse en four créent des interactions métal-support suffisantes pour prévenir le frittage.

En fin de compte, la stabilité thermique est la seule métrique qui garantit que votre catalyseur est suffisamment robuste pour transformer une conception théorique en une solution industrielle pratique et durable.

Tableau Récapitulatif :

| Métrique d'Évaluation | Rôle dans la Performance du Catalyseur | Impact de la Défaillance |

|---|---|---|

| Rétention de la Morphologie | Maintient la forme spécifique des sites actifs (par ex., amas de Ru) | Perte de l'activité chimique spécifique |

| Dispersion des Particules | Assure que les espèces actives restent réparties sur le support | Réduction de la surface et des taux de réaction |

| Robustesse du Support | Ancre les amas métalliques via la structure d'alumine | Migration des particules et effondrement structurel |

| Résistance au Frittage | Prévient l'agglomération des particules actives | Désactivation rapide et dégradation physique |

Maximisez les Performances de Votre Catalyseur avec KINTEK

Votre recherche ou application industrielle exige-t-elle une durabilité exceptionnelle des catalyseurs ? Chez KINTEK, nous comprenons que la stabilité thermique commence par le processus de synthèse. Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes de Muffle, Tube, Rotatif, Sous Vide et CVD de haute précision conçus pour créer les interactions métal-support solides dont vos catalyseurs ont besoin pour survivre à des cycles de réaction difficiles.

Que vous ayez besoin d'une solution standard ou d'un four haute température personnalisé pour des besoins de recherche uniques, notre équipement garantit que la morphologie et la dispersion de vos sites actifs sont verrouillées pour une fiabilité à long terme. Contactez-nous dès aujourd'hui pour optimiser votre flux de travail de synthèse !

Guide Visuel

Références

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four de laboratoire à haute température facilite-t-il le frittage sans pression (PLS) de céramiques de nitrure de silicium ?

- Quel rôle joue une étuve de laboratoire dans la formation de modèles de cristaux colloïdaux polymères ? Maîtriser les bases de la 3DOM

- Pourquoi une expérience témoin vierge sans échantillon est-elle nécessaire ? Assurer l'exactitude de la mesure de la calamine d'oxyde

- Pourquoi le MgO est-il utilisé comme gabarit dur pour la conversion des déchets de PET en carbone ? Débloquez des structures poreuses 3D

- Pourquoi la précision d'un système de contrôle de température est-elle essentielle dans le brasage du cuivre ? Assurez des joints parfaits à chaque fois

- Comment un système d'imprégnation sous vide est-il utilisé lors des tests de résistance au lessivage du bois ? Atteindre une saturation complète pour la norme EN 84

- Quel est le but technique du processus de broyage à billes pour le Ti12%Zr ? Activation mécanique et alliage

- Quelle est la fonction d'une feuille de graphite pur dans une configuration de chauffage hybride par micro-ondes ? Assurer le revêtement pur de Ni-BN