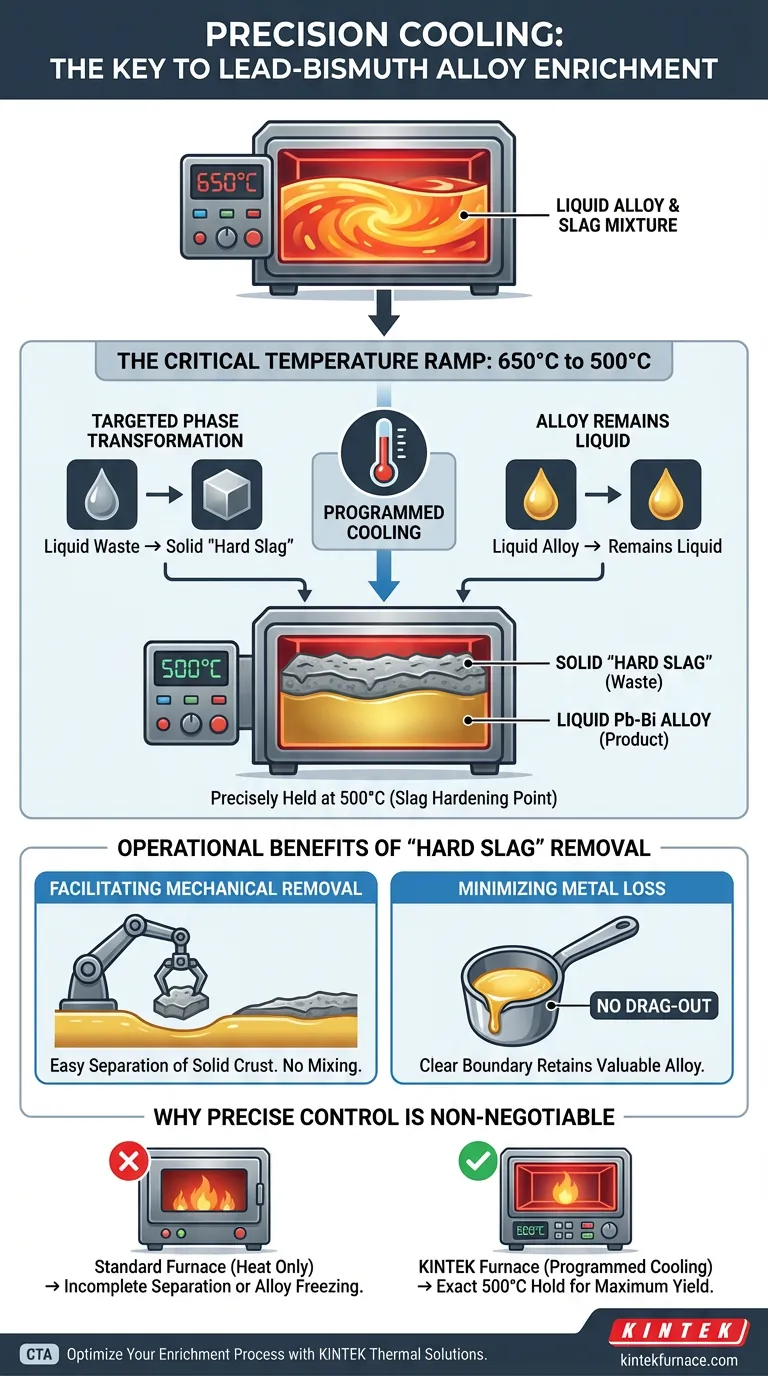

Une gestion thermique précise est la clé d'une séparation efficace des impuretés. Un four électrique industriel est nécessaire lors de l'étape finale d'enrichissement pour exécuter une chute de température spécifique et programmée de 650°C à 500°C. Ce refroidissement contrôlé solidifie les scories de déchets tout en maintenant l'alliage plomb-bismuth à l'état liquide, permettant une séparation physique nette.

En utilisant un refroidissement programmé pour induire un changement de phase sélectif, le four transforme les contaminants liquides en une croûte solide qui peut être facilement retirée sans sacrifier le précieux alliage métallique liquide.

La Mécanique de la Solidification Sélective

Transformation de Phase Ciblée

La fonction principale du four à ce stade n'est pas le chauffage, mais le refroidissement programmé.

L'objectif est de provoquer un changement d'état physique des scories de métaborate de plomb. En abaissant la température, vous faites passer ce déchet spécifique de l'état liquide à l'état de "scories dures" solides.

La Fenêtre de Température Critique

Le succès dépend d'une descente précise de 650°C à 500°C.

Le four doit contrôler cette rampe et maintenir la température à 500°C. C'est la "température de durcissement des scories", le point spécifique où les déchets se solidifient mais où l'alliage plomb-bismuth reste à l'état liquide.

Avantages Opérationnels du Retrait des Scories Dures

Facilitation du Retrait Mécanique

Lorsque les scories sont à l'état liquide, il est difficile de les distinguer et de les séparer du métal liquide.

Une fois que le four a refroidi le mélange à 500°C, les scories forment une croûte solide. Cela permet un retrait mécanique simple des impuretés de la surface du métal liquide.

Minimisation de la Perte de Métal

Tenter de nettoyer des scories liquides entraîne souvent un "entraînement", où l'alliage précieux est accidentellement retiré avec les déchets.

La solidification des scories crée une frontière claire entre les déchets et le produit. Cela réduit considérablement la perte de métal, garantissant que la quantité maximale de plomb-bismuth enrichi est conservée pendant le processus de nettoyage.

Comprendre les Compromis

La Nécessité d'un Contrôle Avancé

Un four standard qui ne fournit que de la chaleur est insuffisant pour ce processus.

L'équipement doit être capable d'un refroidissement actif ou programmé. Cette exigence augmente probablement la complexité ou le coût de l'équipement par rapport aux simples unités de chauffage, car elle nécessite une modulation précise des diminutions de température.

La Précision est Non-Négociable

Il y a très peu de marge d'erreur dans cette fenêtre thermique.

Si le four ne parvient pas à refroidir exactement à 500°C, les scories resteront liquides, empêchant la séparation. Inversement, un sur-refroidissement pourrait risquer de solidifier l'alliage lui-même, arrêtant complètement le processus.

Optimisation de l'Enrichissement de Haute Pureté

Pour garantir la plus grande efficacité dans votre processus d'enrichissement du plomb-bismuth, considérez ce qui suit :

- Si votre objectif principal est le Rendement Matériel : Assurez-vous que vos contrôles de four sont calibrés pour maintenir exactement 500°C afin de créer une croûte de scories solides distincte, empêchant le retrait accidentel d'alliage liquide.

- Si votre objectif principal est la Vitesse du Processus : Utilisez un équipement avec des profils de refroidissement automatisés pour passer de 650°C à 500°C aussi rapidement que les propriétés du matériau le permettent.

En exploitant un contrôle précis de la température pour induire des changements de phase, vous transformez un défi de purification complexe en une tâche mécanique simple.

Tableau Récapitulatif :

| Caractéristique du Processus | Température/Action | Avantage pour l'Enrichissement |

|---|---|---|

| Point de Départ | 650°C (État Liquide) | Fusion complète du mélange d'alliage et de scories |

| Cible de Refroidissement | 500°C (Point de Maintien) | Solidifie les 'scories dures' pendant que le métal reste liquide |

| Méthode de Séparation | Retrait Mécanique | Extraction facile de la croûte solide de la surface du métal liquide |

| Optimisation du Rendement | Contrôle de Phase | Minimise l''entraînement' de métal et réduit la perte de matériau |

Optimisez Votre Processus d'Enrichissement avec KINTEK

La précision est non négociable lors de la séparation d'alliages de grande valeur des déchets. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, conçus pour les exigences rigoureuses de l'enrichissement du plomb-bismuth.

Soutenus par une R&D et une fabrication expertes, nos fours offrent le refroidissement programmé avancé et la stabilité thermique nécessaires pour atteindre la fenêtre critique de 500°C de durcissement des scories à chaque fois. Que vous ayez besoin d'une configuration standard ou d'un four haute température entièrement personnalisable adapté à votre métallurgie unique, KINTEK garantit un rendement matériel maximal et une efficacité de processus.

Prêt à minimiser la perte de métal et à rationaliser votre purification ?

Contactez les experts KINTEK dès aujourd'hui pour une consultation personnalisée

Guide Visuel

Références

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi le charbon de bois est-il utilisé comme matériau susceptor lors du revêtement par micro-ondes de FeCoNiMnCu ? Obtenez un chauffage efficace.

- Comment les agitateurs magnétiques et les étuves de séchage à température constante sont-ils utilisés dans la synthèse chimique humide de nanobâtonnets de séléniure de cuivre ?

- Pourquoi une plaque de construction chauffante in situ est-elle intégrée pour les alliages IN718 ? Assurer l'intégrité structurelle dans la fabrication additive

- Comment fonctionnent les fours à température contrôlée de précision pour le durcissement des préformes SiC-Ti3SiC2 ? Guide expert du contrôle thermique

- Quelles sont les fonctions principales du flux d'azote de haute pureté dans la pyrolyse du carbone ? Optimiser la pureté et la structure des pores

- Quel est le rôle du gaz argon de haute pureté dans la production de poudre de magnésium ultrafine ? Contrôle de la taille et de la pureté des particules

- Pourquoi le remelting multiple est-il nécessaire pour les alliages Bi-Sb ? Obtenez une uniformité compositionnelle parfaite dès aujourd'hui

- Pourquoi un traitement thermique de 800 °C est-il nécessaire pour la fabrication additive de Ti6Al4V ? Libérer la ductilité et soulager les contraintes