Le refroidissement brutal immédiat est la variable déterminante qui dicte la qualité finale du matériau traité par choc thermique au carbone (CTS). En abaissant rapidement la température, vous "figez" efficacement la structure atomique dans son état optimal à haute température, empêchant le matériau de revenir à une configuration moins souhaitable.

L'objectif principal du refroidissement brutal immédiat est de verrouiller une structure hautement graphitée et à faible défaut avant que le refroidissement naturel ne puisse la modifier. Ce cycle thermique rapide est le seul moyen d'inhiber une croissance excessive des grains tout en préservant simultanément les caractéristiques mésoporeuses nanométriques critiques du matériau.

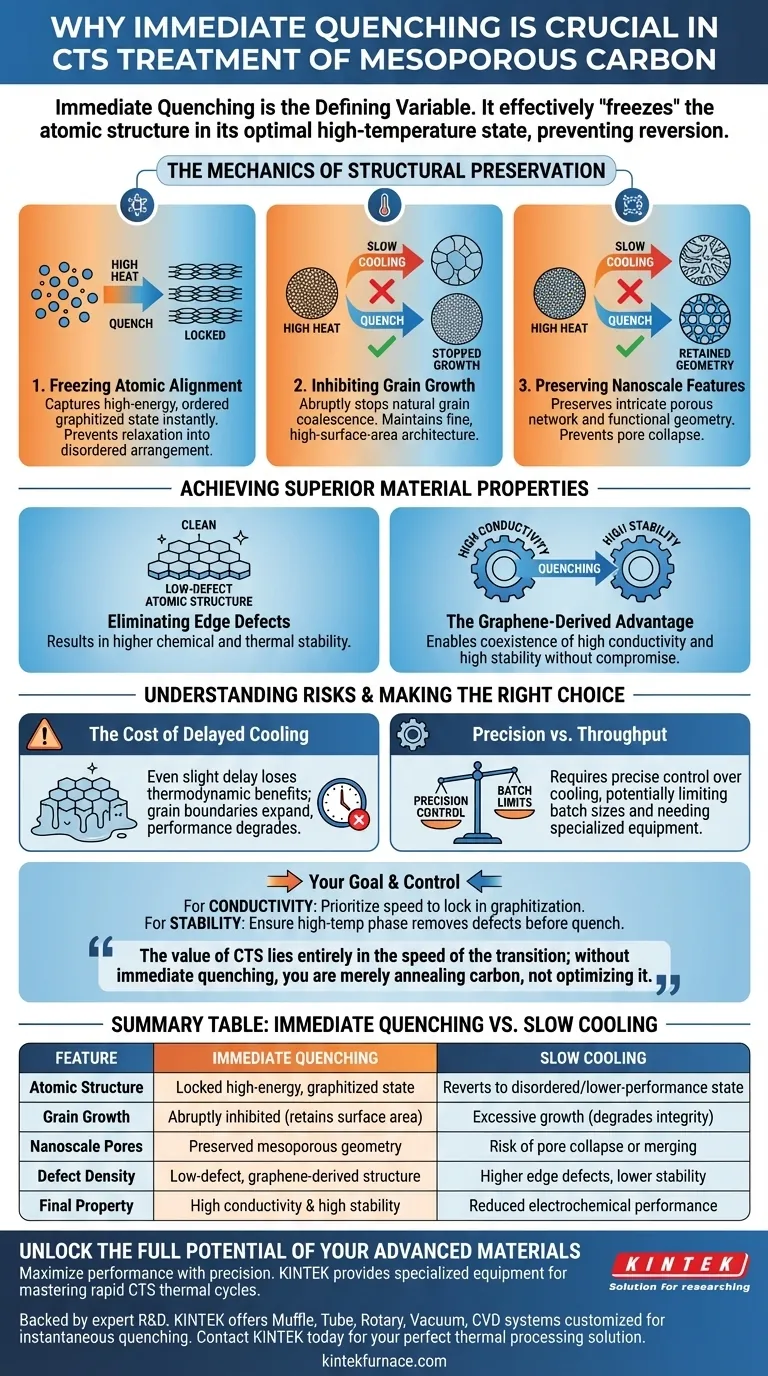

Les mécanismes de préservation structurelle

Figer l'alignement atomique

Pendant la phase à haute température du CTS, les atomes de carbone s'arrangent en une structure hautement graphitée. Cet alignement est responsable de la conductivité électrique supérieure.

Le refroidissement brutal immédiat agit comme un frein soudain au mouvement atomique. Il capture cet état ordonné à haute énergie instantanément, garantissant que le carbone ne se détende pas dans un arrangement désordonné ou de moindre performance.

Inhiber la croissance des grains

La chaleur encourage naturellement les grains au sein du matériau à coalescer et à grossir. Si le matériau était autorisé à refroidir lentement, une croissance excessive des grains se produirait.

Les gros grains dégradent inévitablement la surface spécifique et l'intégrité structurelle du matériau. Le refroidissement brutal stoppe cette croissance brusquement, maintenant l'architecture fine à haute surface spécifique requise pour les applications de haute performance.

Préserver les caractéristiques nanométriques

L'utilité de ce carbone dépend fortement de ses caractéristiques mésoporeuses. Ce sont de minuscules pores nanométriques qui fournissent une vaste surface spécifique.

Les processus de refroidissement lent menacent d'effondrer ou de fusionner ces pores. Le refroidissement brutal préserve le réseau poreux complexe, garantissant que le matériau conserve sa géométrie fonctionnelle.

Obtenir des propriétés matérielles supérieures

Éliminer les défauts de bordure

Le traitement standard laisse souvent les matériaux carbonés avec des imperfections structurelles connues sous le nom de défauts de bordure. Le processus CTS, adapté avec un refroidissement brutal immédiat, crée une structure atomique à faible défaut.

Le résultat est un matériau "plus propre" au niveau atomique. Cela se traduit directement par une stabilité chimique et thermique plus élevée dans le produit final.

L'avantage du carbone dérivé du graphène

Lorsqu'il est exécuté correctement, ce processus produit du carbone mésoporeux dérivé du graphène. Cette classification spécifique du carbone est très recherchée car elle combine deux propriétés généralement conflictuelles.

Il offre une haute conductivité (due à la graphitisation) associée à une haute stabilité (due à l'absence de défauts). Seul le choc thermique du refroidissement brutal immédiat permet à ces deux propriétés de coexister sans compromis.

Comprendre les risques du processus

Le coût d'un refroidissement retardé

Le principal écueil de ce processus est le manque de rapidité. Si le refroidissement brutal n'est pas instantané, les avantages thermodynamiques sont perdus.

Même un léger retard permet aux joints de grains de s'étendre. Il en résulte un matériau qui peut sembler similaire macroscopiquement mais qui manque des performances conductrices et structurelles du véritable carbone traité par CTS.

Précision vs. Débit

Obtenir ce cycle thermique ultra-rapide nécessite un contrôle précis du milieu de refroidissement et du timing.

Cela ajoute de la complexité au processus de fabrication. L'exigence stricte de chutes de température immédiates peut limiter la taille des lots ou nécessiter un équipement spécialisé par rapport aux méthodes de recuit à refroidissement lent standard.

Faire le bon choix pour votre objectif

Pour maximiser les avantages du carbone traité par CTS, vous devez aligner vos contrôles de processus sur vos objectifs de performance spécifiques.

- Si votre objectif principal est la conductivité électrique : Privilégiez la vitesse du refroidissement brutal pour verrouiller le degré maximal de graphitisation sans permettre de relaxation.

- Si votre objectif principal est la stabilité à long terme : Assurez-vous que la phase à haute température est suffisante pour éliminer les défauts de bordure avant que le refroidissement brutal ne fige la structure.

La valeur du CTS réside entièrement dans la vitesse de la transition ; sans refroidissement brutal immédiat, vous ne faites que recuire le carbone, pas l'optimiser.

Tableau récapitulatif :

| Caractéristique | Effet du refroidissement brutal immédiat | Résultat du refroidissement lent |

|---|---|---|

| Structure atomique | Verrouillée dans un état graphité à haute énergie | Revient à un état désordonné/de moindre performance |

| Croissance des grains | Inhibée brusquement (conserve la surface spécifique) | Croissance excessive (dégrade l'intégrité) |

| Pores nanométriques | Géométrie mésoporeuse préservée | Risque d'effondrement ou de fusion des pores |

| Densité de défauts | Structure dérivée du graphène à faible défaut | Défauts de bordure plus élevés et stabilité plus faible |

| Propriété finale | Haute conductivité et haute stabilité | Performance électrochimique réduite |

Libérez tout le potentiel de vos matériaux avancés

Maximisez les performances de vos carbones dérivés du graphène avec la précision qu'ils exigent. KINTEK fournit l'équipement spécialisé nécessaire pour maîtriser les cycles thermiques rapides du traitement CTS.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD et d'autres fours à haute température de laboratoire, tous personnalisables pour garantir le refroidissement brutal instantané et le contrôle précis de la température requis pour vos objectifs de recherche uniques.

Ne laissez pas un refroidissement lent compromettre vos résultats. Contactez KINTEK dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Mitesh Ganpat Mapari, Tae Young Kim. Edge‐Free Graphene‐Derived Mesoporous Carbon for High‐Voltage Supercapacitors. DOI: 10.1002/sstr.202500265

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four de cuisson rapide industriel dans la métallisation des cellules solaires PERT ? Améliorer l'efficacité des cellules

- Comment l'élimination des doubles films d'oxyde améliore-t-elle le sur-vieillissement T7 ? Libérez une ductilité supérieure dans les alliages d'aluminium

- Quelle est l'utilité de la céramique dentaire ? Obtenez des restaurations réalistes, durables et biocompatibles

- Quel rôle joue un four de séchage dans la préparation finale de la poudre d'oxyde de graphite ? Assurer la stabilité et la pureté du matériau

- Pourquoi les cibles de Cu2O et Ga2O3 sont-elles préférées pour les films de CuGaO2 ? Atteindre la précision dans la pulvérisation de délafossite

- Quelle est la fonction d'un four de séchage sous vide de laboratoire pour les catalyseurs Fe-N-C ? Préserver la structure nanoporeuse

- Quel rôle joue un four de pyrolyse dans la préparation des nanostructures de graphène ? Maîtriser la transformation des plastiques à haute valeur ajoutée

- Comment un système de dépôt sous vide poussé garantit-il la qualité des couches minces ? Pureté grâce à un pompage avancé