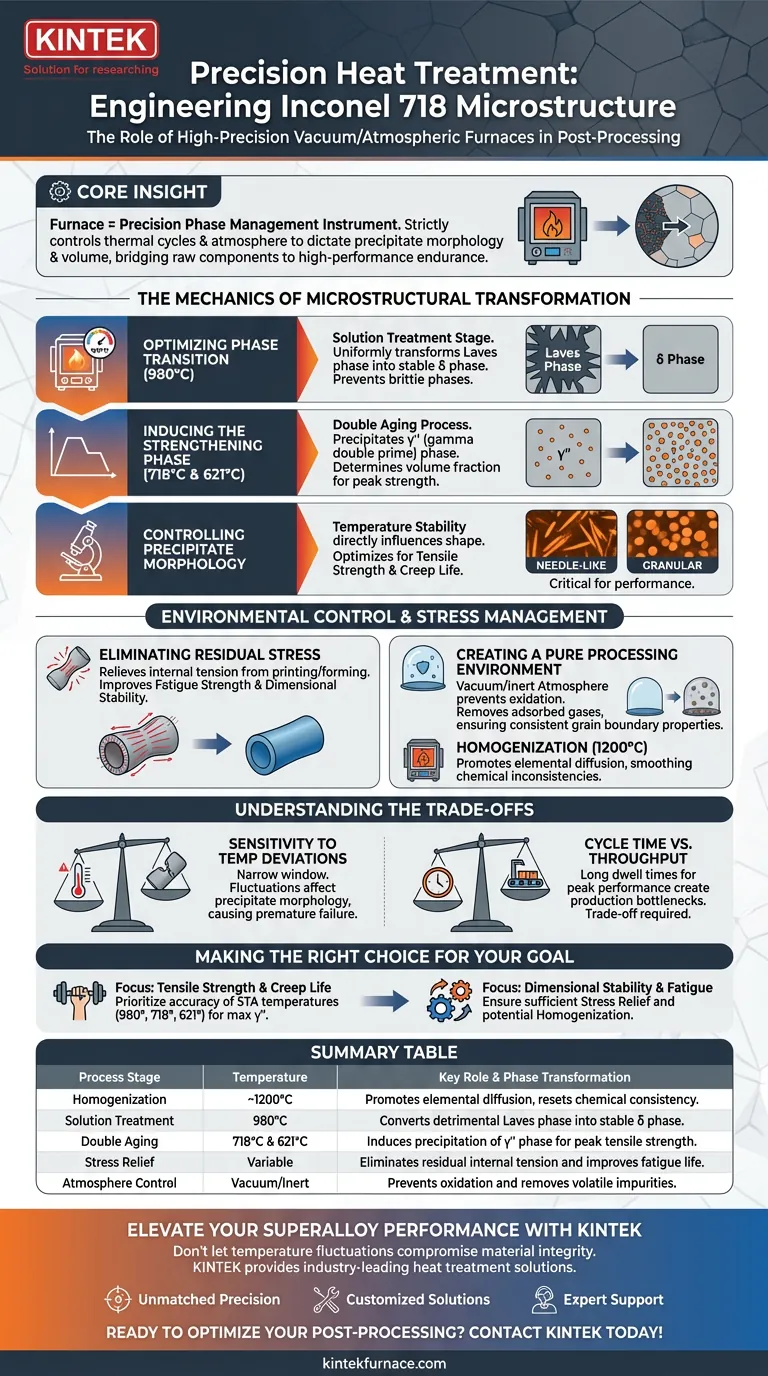

Les fours de traitement thermique de haute précision sous vide ou atmosphériques constituent l'outil définitif pour l'ingénierie de la microstructure de l'Inconel 718. Leur rôle principal est d'exécuter le processus de traitement de mise en solution et de vieillissement (STA) avec une précision extrême, en maintenant des paliers de température spécifiques — notamment 980°C, 718°C et 621°C — pour transformer la structure interne de l'alliage. Ce processus convertit la phase Laves, nuisible, en phase δ stable et favorise la précipitation de la phase de renforcement γ'', essentielle aux performances mécaniques du matériau.

Idée clé : Le four n'est pas simplement un appareil de chauffage ; c'est un instrument de précision pour la gestion des phases. En contrôlant strictement les cycles thermiques et les conditions atmosphériques, ces fours dictent la morphologie et le volume des précipités, comblant ainsi directement le fossé entre un composant brut et un composant capable de supporter des contraintes de traction et de fluage extrêmes.

La mécanique de la transformation microstructurale

Optimisation de la transition de phase

La fonction centrale de ces fours est de faciliter la transformation de la phase Laves en phase δ.

Ceci est réalisé pendant l'étape de traitement de mise en solution, généralement maintenue à 980°C.

Une régulation thermique précise assure que cette transformation se produit uniformément, empêchant la formation de phases fragiles qui compromettraient autrement l'intégrité de l'alliage.

Induction de la phase de renforcement

Après le traitement de mise en solution, le four exécute un processus de vieillissement en deux étapes à 718°C et 621°C.

Ce cycle multi-étapes induit la précipitation de la phase γ'' (gamma double prime).

La précision du four détermine la fraction volumique de ces précipités, qui est le principal moteur de la haute résistance de l'Inconel 718.

Contrôle de la morphologie des précipités

La stabilité de la température dans le four influence directement la forme physique des précipités.

Les variations de chaleur peuvent faire passer les précipités de morphologies en aiguille à des morphologies granulaires.

Obtenir la morphologie correcte est essentiel, car elle optimise la résistance à la traction et la durée de vie en fluage (résistance à la déformation sous contrainte à long terme) du matériau.

Contrôle de l'environnement et gestion des contraintes

Élimination des contraintes résiduelles

Au-delà de la transformation de phase, ces fours jouent un rôle vital dans la stabilisation mécanique.

Pendant le processus d'impression ou de formage, l'Inconel 718 accumule une tension interne importante.

Les cycles de chauffage de haute précision soulagent ces contraintes résiduelles, améliorant considérablement la résistance à la fatigue du composant et assurant sa stabilité dimensionnelle.

Création d'un environnement de traitement pur

Les fours industriels sous vide ou atmosphériques fournissent un environnement contrôlé exempt de contaminants.

En abaissant la pression partielle d'oxygène (dans les systèmes sous vide), le four facilite l'élimination des gaz adsorbés et des impuretés volatiles.

Cela empêche l'oxydation pendant les cycles à haute température, garantissant que les joints de grains restent purs et que les propriétés du matériau restent constantes.

Capacités d'homogénéisation

Pour les composants nécessitant une réinitialisation de leur distribution élémentaire, ces fours peuvent atteindre des températures plus élevées, telles que 1200°C.

Cette étape d'homogénéisation favorise la diffusion élémentaire, lissant les incohérences chimiques trouvées dans le matériau brut.

Comprendre les compromis

Sensibilité aux écarts de température

Le risque principal dans ce processus est la "fenêtre d'exploitation étroite".

Si le four fluctue, même légèrement, par rapport aux températures requises (par exemple, s'écarte de 980°C), la morphologie des précipités changera de manière imprévisible.

Cela peut entraîner une pièce qui semble correcte de l'extérieur mais qui échoue prématurément sous contrainte en raison d'une microstructure sous-optimale.

Temps de cycle vs. Débit

La mise en œuvre de ces cycles multi-étapes (homogénéisation, mise en solution et double vieillissement) prend beaucoup de temps.

L'obtention des performances maximales du matériau nécessite de longs temps de maintien à des températures spécifiques.

Cela crée un goulot d'étranglement dans la vitesse de production, obligeant à un compromis entre les propriétés maximales du matériau et le débit de fabrication.

Faire le bon choix pour votre objectif

Lors de la configuration de votre stratégie de post-traitement pour l'Inconel 718, tenez compte de vos exigences de performance spécifiques :

- Si votre objectif principal est la résistance à la traction et la durée de vie en fluage : Privilégiez la précision des températures de traitement de mise en solution et de vieillissement (STA) (980°C, 718°C, 621°C) pour maximiser la précipitation γ''.

- Si votre objectif principal est la stabilité dimensionnelle et la résistance à la fatigue : Assurez-vous que votre cycle comprend une relaxation des contraintes suffisante et une homogénéisation potentielle pour éliminer les tensions résiduelles du processus de fabrication.

La précision du traitement thermique est le facteur le plus important pour convertir l'Inconel 718 d'un alliage brut en un superalliage haute performance.

Tableau récapitulatif :

| Étape du processus | Température | Rôle clé et transformation de phase |

|---|---|---|

| Homogénéisation | ~1200°C | Favorise la diffusion élémentaire et réinitialise la cohérence chimique |

| Traitement de mise en solution | 980°C | Convertit la phase Laves nuisible en phase δ stable |

| Double vieillissement | 718°C et 621°C | Induit la précipitation de la phase γ'' pour une résistance à la traction maximale |

| Relaxation des contraintes | Variable | Élimine les tensions internes résiduelles et améliore la durée de vie en fatigue |

| Contrôle de l'atmosphère | Vide/Inerte | Prévient l'oxydation et élimine les impuretés volatiles |

Améliorez les performances de votre superalliage avec KINTEK

Ne laissez pas les fluctuations de température compromettre l'intégrité de votre matériau. KINTEK fournit des solutions de traitement thermique de pointe conçues pour répondre aux exigences rigoureuses du traitement de l'Inconel 718. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour vos besoins uniques en laboratoire ou industriels.

Notre valeur pour vous :

- Précision inégalée : Maintenez les fenêtres thermiques étroites requises pour une précipitation optimale de la phase γ''.

- Solutions personnalisées : Configurations de fours sur mesure pour des cycles d'homogénéisation ou de STA spécifiques.

- Support d'experts : Conseils techniques pour vous aider à combler le fossé entre les composants bruts et les alliages haute performance.

Prêt à optimiser votre flux de travail de post-traitement ? Contactez KINTEK dès aujourd'hui pour parler à nos spécialistes de vos besoins en fours haute température !

Guide Visuel

Références

- Koji Kakehi, Shohei Ishisako. Effects of base plate temperature on microstructure evolution and high-temperature mechanical properties of IN718 processed by laser powder bed fusion using simulation and experiment. DOI: 10.1007/s00170-024-13028-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Pourquoi 800 °C est-il nécessaire pour les NCNT ? Libérez une conductivité et un transport d'ions supérieurs

- Quel est l'objectif de placer des pièces en alliage de titane TC4 sur des tampons d'amiante ? Contrôler la contrainte et le choc thermique

- Quelle est l'importance de l'étanchéité dynamique dans un four de croissance de cristaux d'InP ? Assurer l'intégrité de la pression et le contrôle du mouvement

- Comment un four de frittage à haute température assure-t-il l'intégrité structurelle ? Guide expert de la gestion thermique

- Quel problème un lit fluidisé résout-il dans les moules en céramique ? Assurer des coquilles uniformes pour la coulée à haute température

- Quel est le rôle d'une étuve de séchage à température constante de laboratoire ? Préservation de l'intégrité des nanocatalyseurs magnétiques

- Quel est le mécanisme des systèmes micro-ondes de haute puissance dans le grillage de l'uranium ? Libérez l'efficacité grâce au chauffage volumétrique