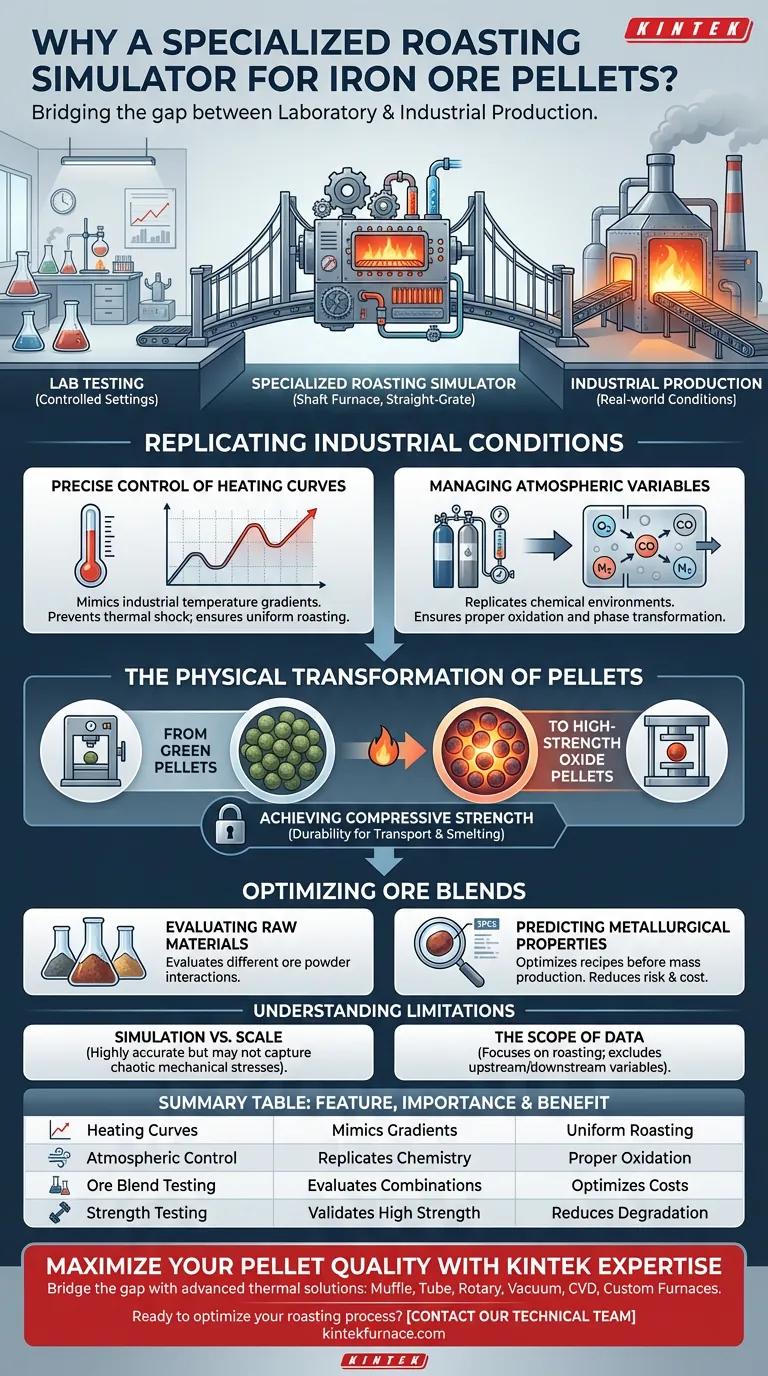

Les appareils de simulation de torréfaction spécialisés sont des outils essentiels pour combler le fossé entre les tests en laboratoire et la production industrielle. Ils sont nécessaires car ils reproduisent fidèlement les conditions thermiques et atmosphériques spécifiques de la torréfaction industrielle sur grille droite. Cette capacité permet aux ingénieurs de transformer des granulés "verts" bruts en granulés d'oxyde de haute résistance dans des conditions contrôlées, garantissant que le produit final répond à des exigences de résistance rigoureuses.

En imitant les courbes de chauffage et les conditions atmosphériques industrielles exactes, ces simulateurs permettent aux producteurs de tester des mélanges de minerai et de prédire les propriétés métallurgiques sans le risque et le coût des essais à grande échelle.

Reproduction des conditions industrielles

Contrôle précis des courbes de chauffage

La torréfaction industrielle n'est pas un processus statique ; elle implique des gradients de température complexes. Un simulateur spécialisé est requis pour fournir des courbes de chauffage précises qui correspondent à ces réalités industrielles.

Sans cette précision, le choc thermique ou la vitesse de chauffage appliqués au granulé ne refléteraient pas les conditions de production réelles.

Gestion des variables atmosphériques

La température n'est qu'une partie de l'équation ; l'environnement chimique est tout aussi important. Ces appareils fournissent un contrôle atmosphérique rigoureux pendant le processus de torréfaction.

Cela garantit que les réactions d'oxydation se déroulent exactement comme elles le feraient dans un système de four à cuve ou de grille droite à grande échelle.

La transformation physique des granulés

Du vert à l'oxyde

La fonction principale de ces appareils est de faciliter les réactions physiques et chimiques nécessaires. Ils prennent des granulés "verts" (bruts) et les soumettent à des températures élevées pour les transformer en granulés d'oxyde.

Ce changement de phase est essentiel pour stabiliser la structure du granulé avant qu'il n'entre dans un haut fourneau.

Obtention de la résistance à la compression

L'objectif ultime du processus de torréfaction est la durabilité. La simulation garantit que les granulés développent une résistance à la compression élevée.

Si un granulé manque de cette résistance, il se dégradera pendant le transport ou à l'intérieur du four, entraînant des inefficacités.

Optimisation des mélanges de minerai

Évaluation des matières premières

Les producteurs utilisent rarement une seule source de minerai de fer. Ces appareils sont décisifs pour évaluer comment différents mélanges de poudres de minerai interagissent pendant le chauffage.

Prédiction des propriétés métallurgiques

En effectuant des simulations à petite échelle, les ingénieurs peuvent déterminer les propriétés métallurgiques finales d'un mélange spécifique.

Cela permet d'ajuster les recettes pour maximiser la qualité avant de s'engager dans la production de masse.

Comprendre les limites

Simulation vs. Échelle

Bien que ces appareils soient très précis, ils restent des simulations. Ils isolent les variables d'une manière qui peut ne pas capturer les contraintes mécaniques chaotiques d'une grille industrielle en mouvement continu.

La portée des données

L'appareil se concentre spécifiquement sur la phase de torréfaction. Il ne tient pas compte des variables en amont dans le mélange ou des variables en aval dans le refroidissement, sauf s'il est spécifiquement configuré pour le faire.

Faire le bon choix pour votre objectif

Pour maximiser la valeur d'un simulateur de torréfaction, alignez son utilisation sur vos objectifs de production spécifiques :

- Si votre objectif principal est la durabilité du produit : Utilisez l'appareil pour tester rigoureusement la résistance à la compression des granulés sous un stress thermique maximal.

- Si votre objectif principal est l'optimisation des coûts : Utilisez l'appareil pour évaluer des mélanges de poudres de minerai moins chers afin de voir s'ils peuvent maintenir les normes métallurgiques.

Ces appareils fournissent finalement les preuves empiriques nécessaires pour prédire les performances industrielles avec confiance.

Tableau récapitulatif :

| Caractéristique | Importance dans la simulation | Avantage pour la production |

|---|---|---|

| Courbes de chauffage | Imite les gradients de température industriels | Prévient le choc thermique ; assure une torréfaction uniforme |

| Contrôle atmosphérique | Reproduit les environnements chimiques | Assure une oxydation et une transformation de phase correctes |

| Test de mélange de minerai | Évalue différentes combinaisons de poudres | Optimise les coûts des matières premières sans risque de production |

| Test de résistance | Valide une résistance à la compression élevée | Réduit la dégradation pendant le transport et la fusion |

Maximisez la qualité de vos granulés avec l'expertise KINTEK

Comblez le fossé entre la recherche en laboratoire et la mise à l'échelle industrielle avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables selon vos exigences uniques de granulation et de torréfaction.

Que vous affiniez des mélanges de poudres de minerai ou que vous testiez la résistance à la compression maximale, nos équipements de précision fournissent les données fiables dont vous avez besoin pour réduire les coûts et améliorer les propriétés métallurgiques.

Prêt à optimiser votre processus de torréfaction ? Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Wuju Zhang, Congcong Yang. Grinding of Australian and Brazilian Iron Ore Fines for Low-Carbon Production of High-Quality Oxidised Pellets. DOI: 10.3390/min14030236

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un environnement à température constante maintient-il la validité expérimentale ? Assurer la précision des tests d'attaque par les sulfates

- Quel est le rôle du revêtement réfractaire dans le contrôle des pertes de chaleur ? Maximiser l'efficacité et la sécurité dans les fours à haute température

- Pourquoi un système de cellule d'échantillon avec contrôle de chauffage est-il nécessaire pour l'analyse d'impédance de la ferrite de nickel dopée à l'yttrium ?

- Pourquoi un bain-marie à température constante ou une plaque chauffante est-il requis pour le post-traitement des MXènes ? Maîtrisez le décollement précis

- Comment puis-je améliorer les performances de ma pompe à vide ? Optimisez votre système pour un vide plus poussé et un pompage plus rapide

- Pourquoi un four ventilé est-il nécessaire pour la modification de surface des composites GFPP ? Obtenir une réflectance solaire maximale

- Pourquoi un four de séchage de précision à température constante est-il requis pour le processus de modification par imprégnation du charbon actif ?

- À quoi sert un four de frittage ? Fusionner des poudres en pièces denses et performantes