Lors de la sélection d'un four continu, votre décision doit être guidée par trois facteurs principaux : les exigences thermiques et atmosphériques spécifiques de votre processus, le volume et la vitesse de production requis, et le coût total de possession au-delà de l'achat initial. Un four continu représente un investissement en capital significatif, et ses spécifications doivent s'aligner parfaitement avec vos objectifs opérationnels pour garantir l'efficacité, la qualité et un retour sur investissement positif.

Choisir un four continu ne consiste pas à acheter un équipement ; il s'agit de concevoir un élément crucial de votre système de production. Le meilleur choix va au-delà d'atteindre simplement une température cible et se concentre plutôt sur l'assurance de la répétabilité du processus, du débit et de la fiabilité opérationnelle à long terme.

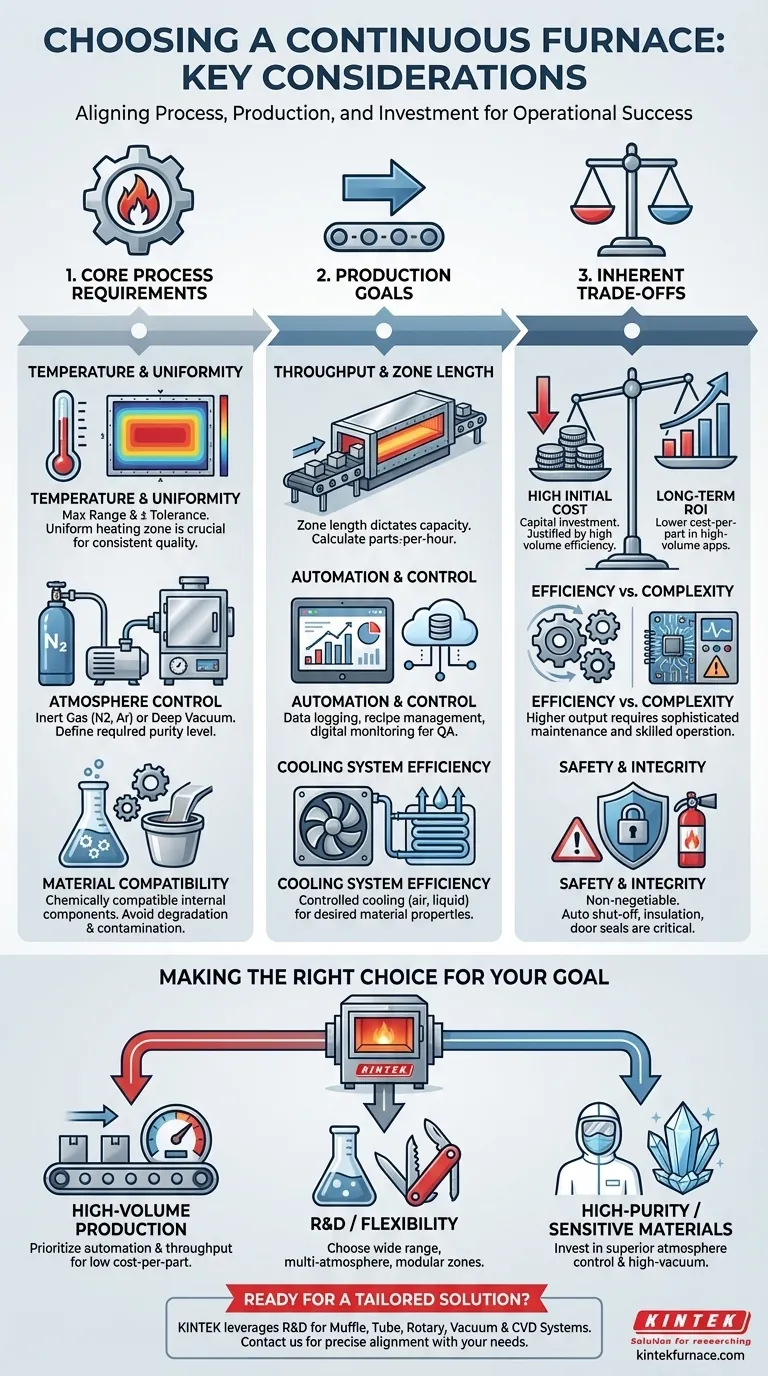

Définir vos exigences de processus fondamentales

La fonction principale du four est de créer un environnement spécifique et contrôlé. Votre première étape consiste à définir précisément à quoi ressemble cet environnement pour votre application.

Température maximale et uniformité

La spécification la plus fondamentale est la plage de température. Vous devez sélectionner un four qui peut non seulement atteindre votre température maximale requise, mais aussi la maintenir avec une uniformité exceptionnelle sur toute la zone de chauffage.

Une mauvaise uniformité de la température entraîne une qualité de produit incohérente. Recherchez toujours les spécifications concernant la tolérance de température (par exemple, ±5°C) et assurez-vous que le four dispose d'une protection contre la surchauffe pour éviter d'endommager l'équipement et votre produit.

Contrôle de l'atmosphère

De nombreux processus modernes nécessitent une atmosphère contrôlée pour prévenir l'oxydation ou faciliter des réactions chimiques spécifiques. Cela peut aller de la circulation d'un gaz inerte comme l'azote ou l'argon à un fonctionnement sous vide poussé.

Votre choix ici est crucial. Définissez le niveau de pureté requis, car cela dictera la nécessité de fonctionnalités telles que des conduites de gaz de haute pureté, des pompes à vide avancées et des systèmes de surveillance sophistiqués pour garantir l'intégrité atmosphérique.

Compatibilité des matériaux et des composants

Les matériaux utilisés pour construire la chambre ou le tube du four doivent être chimiquement compatibles avec les matériaux et les gaz de votre processus, en particulier à haute température.

Un matériau incompatible peut se dégrader, contaminer votre produit et entraîner une défaillance prématurée de l'équipement. Tenez compte de facteurs tels que la résistance chimique et la résistance aux chocs thermiques lors de l'évaluation des composants internes du four.

Aligner le four avec les objectifs de production

Un four continu est une machine de production. Sa conception physique et ses systèmes de contrôle doivent être dimensionnés et configurés pour atteindre vos objectifs spécifiques de débit et d'assurance qualité.

Débit et longueur de la zone de chauffage

La capacité de production est directement liée à la longueur de la zone de chauffage et à la vitesse du système de transport. Une zone de chauffage plus longue permet un débit plus rapide tout en garantissant que chaque pièce passe le temps requis à température.

Calculez le nombre de pièces par heure requis et travaillez à rebours pour déterminer la longueur de zone de chauffage et la vitesse du convoyeur nécessaires. Cela évite un goulot d'étranglement dans votre ligne de production.

Automatisation et contrôle de processus

La fabrication moderne exige des données. Un four doté d'une automatisation et d'un contrôle de processus robustes permet la surveillance numérique, la gestion des recettes et l'enregistrement des données pour l'assurance qualité.

Cela garantit que chaque pièce est traitée dans les mêmes conditions exactes, offrant la répétabilité essentielle pour la certification et le contrôle qualité. Recherchez des systèmes qui peuvent être intégrés à votre réseau d'usine.

Efficacité du système de refroidissement

La phase de refroidissement est tout aussi critique que la phase de chauffage pour obtenir les propriétés matérielles souhaitées, telles que la dureté ou la structure cristalline.

Un système de refroidissement efficace et contrôlé garantit des résultats cohérents et prévisibles. Évaluez si vous avez besoin d'un simple refroidissement par air, d'une convection forcée ou d'une chemise refroidie par liquide pour gérer précisément le profil de refroidissement.

Comprendre les compromis inhérents

Choisir un four continu implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour prendre une décision objective et éclairée.

Coût initial élevé vs. Retour sur investissement à long terme

Les fours continus ont un coût initial significativement plus élevé que les fours discontinus. Cet investissement est justifié par leur efficacité de production élevée et un coût par pièce inférieur dans les applications à grand volume.

Cependant, si votre volume de production est faible ou incohérent, les coûts de capital et de maintenance élevés peuvent ne pas générer un retour sur investissement (ROI) positif.

Efficacité de production vs. Complexité opérationnelle

L'efficacité d'un four continu s'accompagne d'une complexité accrue. Ces systèmes nécessitent des programmes de maintenance plus sophistiqués et des opérateurs plus qualifiés que les systèmes discontinus plus simples.

Intégrez le coût de la formation, du personnel de maintenance et des pièces de rechange dans votre calcul du coût total de possession.

Sécurité et intégrité du système

Les caractéristiques de sécurité robustes sont non négociables. Des éléments tels que les mécanismes d'arrêt automatique, une isolation de haute qualité et des joints de porte efficaces sont essentiels pour protéger le personnel et assurer l'efficacité thermique.

Ne faites jamais de compromis sur la sécurité. Une défaillance de ces systèmes peut entraîner des dommages matériels, des produits gâtés et, surtout, un environnement de travail dangereux.

Faire le bon choix pour votre objectif

Votre décision finale doit être guidée par votre moteur opérationnel le plus important.

- Si votre objectif principal est une production à grand volume et standardisée : Priorisez l'automatisation, la vitesse de débit et une conception optimisée pour un faible coût par pièce à long terme.

- Si votre objectif principal est la recherche, le développement ou la flexibilité de processus : Choisissez un four avec une large plage de fonctionnement, des capacités atmosphériques multiples et des zones de chauffage modulaires.

- Si votre objectif principal est le traitement de matériaux de haute pureté ou sensibles : Investissez dans un contrôle atmosphérique supérieur, des capacités de vide poussé et une compatibilité matérielle vérifiée.

Faire le bon choix est un exercice consistant à aligner les spécifications techniques du four avec les objectifs stratégiques de votre opération.

Tableau récapitulatif :

| Considération | Points clés |

|---|---|

| Exigences du processus | Plage de température, uniformité, contrôle de l'atmosphère, compatibilité des matériaux |

| Objectifs de production | Débit, automatisation, efficacité de refroidissement |

| Compromis | Coût vs ROI, efficacité vs complexité, caractéristiques de sécurité |

Prêt à améliorer votre production avec un four continu sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins uniques pour une efficacité et une fiabilité améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs