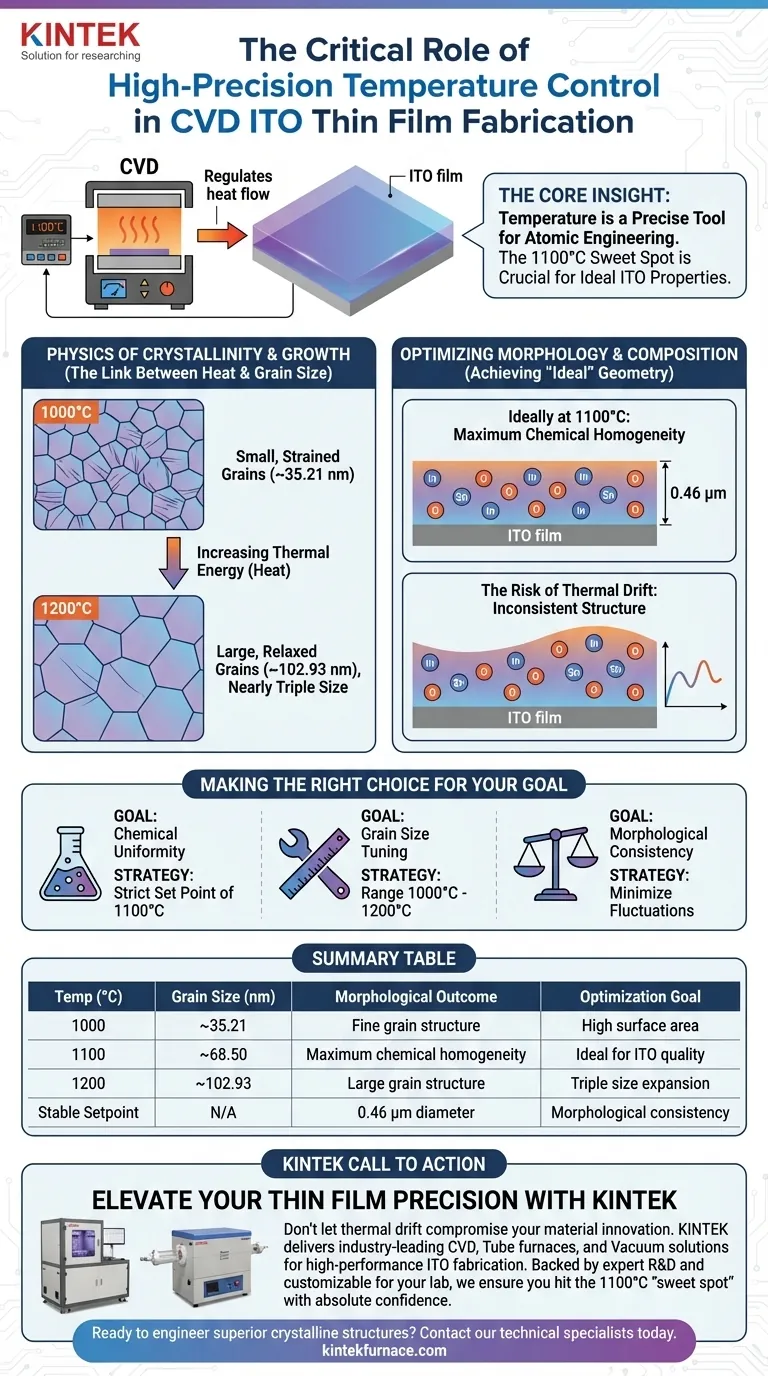

Le contrôle de température de haute précision est la variable déterminante pour la qualité structurelle des couches minces d'oxyde d'indium-étain (ITO) lors du dépôt chimique en phase vapeur (CVD).

Étant donné que la température de dépôt dicte directement l'énergie disponible pour l'arrangement atomique, elle régit des propriétés critiques telles que la taille des grains, la déformation du réseau et l'uniformité chimique. Sans une régulation stricte, de légers écarts thermiques entraînent une morphologie de film incohérente, compromettant les performances finales du matériau.

L'idée centrale La température en CVD n'est pas simplement une condition environnementale ; c'est un outil précis pour l'ingénierie de la microstructure. Pour les films d'ITO, le respect d'une température optimale spécifique—typiquement 1100°C—est le seul moyen d'obtenir simultanément une uniformité de diamètre idéale, une homogénéité chimique maximale et la taille de grain ciblée.

La physique de la cristallinité et de la croissance

Le lien entre la chaleur et la taille des grains

Dans le processus CVD, l'énergie thermique entraîne la nucléation et la croissance des grains cristallins.

Les données indiquent une corrélation sensible entre la température et l'ampleur des grains. Augmenter la température du processus de 1000°C à 1200°C peut tripler la taille des grains, passant d'environ 35,21 nm à 102,93 nm.

Gestion de la déformation du réseau

Cette croissance n'est pas seulement esthétique ; elle reflète la contrainte interne du matériau.

Une régulation thermique précise permet au réseau de se détendre et de former une structure plus parfaite. En contrôlant la chaleur, vous gérez efficacement la déformation du réseau, garantissant que la structure cristalline est stable plutôt que chaotique ou défectueuse.

Optimisation de la morphologie et de la composition

Obtenir la géométrie « idéale »

Au-delà de la simple taille des grains, la morphologie globale du film dépend de la stabilité thermique.

L'objectif est souvent de créer une structure uniforme, telle qu'un diamètre constant de 0,46 micromètres. Des contrôleurs de haute précision garantissent que le four maintient les conditions exactes nécessaires à la formation de cette géométrie spécifique sur l'ensemble du substrat.

Le point idéal à 1100°C

Bien que des températures plus élevées augmentent généralement la taille des grains, il existe un point optimal pour la composition chimique.

La recherche identifie 1100°C comme le seuil critique pour la fabrication d'ITO. À cette température spécifique, le matériau atteint son plus haut niveau d'uniformité de composition chimique. S'écarter de ce point de consigne risque d'introduire une hétérogénéité structurelle.

Comprendre les compromis

Température vs autres variables

Bien que la température soit primordiale pour la cristallinité, elle ne peut pas résoudre les problèmes causés par un mauvais contrôle du vide ou de la pression.

La CVD repose sur le mélange en phase gazeuse des réactifs pour garantir la pureté. Même avec un contrôle de température parfait, si la pression ambiante n'est pas maintenue (par exemple, en éliminant les impuretés par vide poussé avant le dépôt), la pureté du film en souffrira.

Le risque de dérive thermique

Des contrôleurs imprécis entraînent une dérive thermique — des fluctuations graduelles de température au fil du temps.

Étant donné que la fenêtre pour les propriétés optimales de l'ITO est spécifique (centrée sur 1100°C), la dérive peut entraîner un gradient de propriétés sur l'ensemble du film. Une section peut avoir des grains larges et détendus (103 nm), tandis qu'une autre conserve des grains plus petits et déformés (35 nm), ce qui entraîne des performances de dispositif imprévisibles.

Faire le bon choix pour votre objectif

Pour exploiter efficacement le contrôle de température dans votre processus de fabrication d'ITO, alignez votre stratégie thermique sur vos exigences matérielles spécifiques :

- Si votre objectif principal est l'uniformité chimique : Calibrez vos contrôleurs pour maintenir un point de consigne strict de 1100°C afin de maximiser l'homogénéité compositionnelle.

- Si votre objectif principal est le réglage de la taille des grains : Utilisez la plage de 1000°C à 1200°C pour ajuster dynamiquement la taille des grains entre environ 35 nm et 103 nm en fonction des besoins de conductivité ou de transparence de votre application.

- Si votre objectif principal est la cohérence morphologique : Assurez-vous que votre système de chauffage minimise les fluctuations pour obtenir des diamètres structurels uniformes, tels que les 0,46 micromètres idéaux.

La précision du contrôle de température transforme la CVD d'un simple processus de revêtement en une méthode d'ingénierie atomique exacte.

Tableau récapitulatif :

| Température (°C) | Taille des grains (nm) | Résultat morphologique | Objectif d'optimisation |

|---|---|---|---|

| 1000 | ~35.21 | Structure à grains fins | Surface spécifique élevée |

| 1100 | ~68.50 | Homogénéité chimique maximale | Idéal pour la qualité ITO |

| 1200 | ~102.93 | Structure à gros grains | Expansion triple de la taille |

| Point de consigne stable | N/A | Diamètre de 0,46 μm | Cohérence morphologique |

Élevez la précision de vos couches minces avec KINTEK

Ne laissez pas la dérive thermique compromettre l'innovation de vos matériaux. KINTEK fournit des systèmes CVD, des fours tubulaires et des solutions de vide leaders de l'industrie, conçus pour offrir la stabilité thermique rigoureuse requise pour la fabrication d'ITO haute performance.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire, vous assurant d'atteindre le « point idéal » de 1100°C avec une confiance absolue à chaque fois.

Prêt à concevoir des structures cristallines supérieures ?

Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre recherche.

Guide Visuel

Références

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de graphène monocouche de haute qualité ?

- Pourquoi utiliser de l'argon et de l'hydrogène pour le CVD de nanofeuilles de MnS ? Obtenir des résultats de synthèse de haute pureté

- Quel est le but de l'argon de haute pureté dans la CVD de Bi2Se3 ? Assurer une croissance de film de haute qualité avec un gaz porteur optimal

- Qu'est-ce qu'un four CVD et quelle est sa fonction principale ? Découvrez le dépôt de couches minces de précision

- Comment le CVD gère-t-il les matériaux sensibles à la température ? Utilisation du plasma et du vide pour le revêtement à basse température

- Quelle est la fonction d'un système CVD dans la synthèse de Mn3O4 ? Maîtriser la nucléation pour des nanolames ultra-minces

- Pourquoi faut-il maintenir un vide poussé et des vitesses de dépôt lentes pour le dépôt d'or ? Débloquez la plasmonique de précision

- Quels sont les principaux types de procédés de dépôt de couches minces ? Comparez PVD et CVD pour votre laboratoire