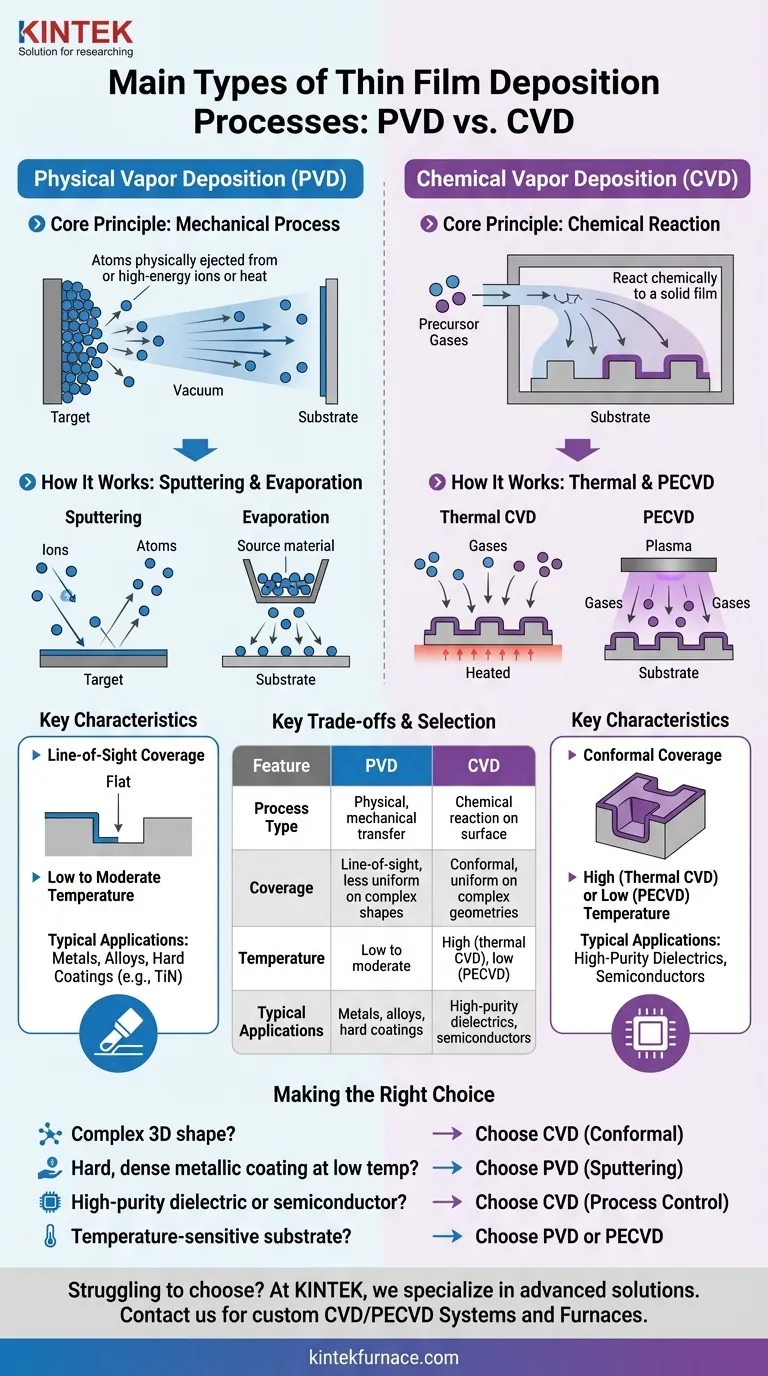

Fondamentalement, les procédés de dépôt de couches minces sont classés en deux familles principales : le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Bien qu'il existe d'autres méthodes, ces deux représentent les technologies fondamentales utilisées dans diverses industries, des semi-conducteurs à l'aérospatiale, pour appliquer des couches de matériaux atome par atome sur une surface.

La distinction essentielle réside dans la manière dont le matériau atteint la surface. Le PVD est un procédé mécanique qui transporte physiquement les atomes, comme la peinture au pistolet. Le CVD est un procédé chimique qui fait croître un film à partir de gaz précurseurs réagissant à la surface.

Qu'est-ce que le dépôt physique en phase vapeur (PVD) ?

Le dépôt physique en phase vapeur (Physical Vapor Deposition) décrit un ensemble de méthodes de dépôt sous vide où un matériau est transporté physiquement d'une source à un substrat. Il n'implique pas de réaction chimique pour former le film.

Le Principe Fondamental : Un Processus Mécanique

Considérez le PVD comme un processus de peinture au pistolet très contrôlé à l'échelle atomique. Les atomes sont éjectés d'un matériau source solide (appelé « cible ») et traversent un vide pour se déposer sur le substrat, accumulant la couche film après couche.

Comment cela fonctionne : Pulvérisation cathodique et évaporation

Les deux méthodes PVD les plus courantes sont la pulvérisation cathodique (sputtering) et l'évaporation.

Dans la pulvérisation cathodique (sputtering), la cible est bombardée par des ions de haute énergie (généralement issus d'un gaz comme l'argon), qui arrachent physiquement des atomes de sa surface. Ces atomes éjectés se déposent ensuite sur le substrat.

Dans l'évaporation thermique, le matériau source est chauffé sous vide jusqu'à ce qu'il s'évapore. La vapeur résultante se déplace vers le substrat plus froid, où elle se condense pour former un film solide.

Caractéristiques clés des films PVD

Le PVD est un processus de ligne de visée, ce qui signifie qu'il recouvre les surfaces directement exposées à la source. Cela le rend moins efficace pour recouvrir des formes tridimensionnelles complexes avec des tranchées profondes ou des contre-dépouilles. Il est souvent réalisé à des températures relativement basses.

Qu'est-ce que le dépôt chimique en phase vapeur (CVD) ?

Le dépôt chimique en phase vapeur (Chemical Vapor Deposition) est un processus au cours duquel un substrat est exposé à un ou plusieurs gaz précurseurs volatils, qui réagissent et/ou se décomposent à la surface du substrat pour produire la couche mince désirée.

Le Principe Fondamental : Une Réaction Chimique

Contrairement au transfert physique du PVD, le CVD fait croître un film par la chimie de surface. Des gaz précurseurs sont introduits dans une chambre de réaction, et de l'énergie (généralement de la chaleur) est appliquée pour initier une réaction chimique qui laisse un film solide sur le substrat.

Introduction au CVD assisté par plasma (PECVD)

Une variante cruciale est le CVD assisté par plasma (PECVD). Au lieu de s'appuyer uniquement sur des températures élevées, le PECVD utilise un plasma pour énergiser les gaz précurseurs. Cela permet à la réaction chimique de se produire à des températures beaucoup plus basses.

Caractéristiques clés des films CVD

Les processus CVD sont connus pour produire des films très conformes, ce qui signifie qu'ils peuvent recouvrir des formes complexes et des caractéristiques profondes avec une excellente uniformité. Les films résultants sont souvent très purs et denses, avec des propriétés pouvant être contrôlées avec précision.

Comprendre les arbitrages clés

Choisir entre PVD et CVD nécessite de comprendre leurs différences fondamentales et leur impact sur le produit final.

Couverture conforme contre ligne de visée

Le CVD excelle dans le revêtement conforme. Étant donné que les gaz précurseurs peuvent diffuser dans et réagir au sein de géométries complexes, le CVD offre une épaisseur de film uniforme sur des surfaces complexes.

Le PVD est une technique de ligne de visée. Il est idéal pour recouvrir des surfaces planes mais a du mal à recouvrir les zones ombragées, ce qui entraîne une épaisseur non uniforme sur les pièces complexes.

Température de dépôt

Le CVD thermique exige souvent des températures très élevées (plusieurs centaines à plus de 1000°C) pour piloter les réactions chimiques. Cela peut endommager les substrats sensibles à la température comme les plastiques ou certains composants électroniques.

Le PVD et le PECVD fonctionnent à des températures beaucoup plus basses. Cela les rend adaptés à une plus large gamme de matériaux de substrat qui ne peuvent pas supporter la chaleur du CVD thermique.

Propriétés des matériaux et des films

Le PVD est un procédé dominant pour le dépôt de métaux, d'alliages et de revêtements céramiques durs comme le nitrure de titane (TiN) pour la résistance à l'usure sur les outils de coupe.

Le CVD est extrêmement polyvalent et constitue une pierre angulaire de l'industrie des semi-conducteurs pour le dépôt de silicium de haute pureté, de dioxyde de silicium (un diélectrique) et de films de nitrure de silicium.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application concernant le matériau, le substrat et la forme du film détermineront le procédé idéal.

- Si votre objectif principal est de recouvrir uniformément une forme 3D complexe : Choisissez le CVD pour sa couverture conforme supérieure.

- Si votre objectif principal est de déposer un revêtement métallique dur et dense à basse température : Choisissez le PVD, en particulier la pulvérisation cathodique.

- Si votre objectif principal est de faire croître un film diélectrique ou semi-conducteur de haute pureté : Choisissez le CVD pour son excellent contrôle du processus et la qualité du film.

- Si votre objectif principal est de recouvrir un substrat sensible à la température comme un polymère : Choisissez le PVD ou le CVD assisté par plasma (PECVD) pour éviter les dommages thermiques.

En fin de compte, le choix de la bonne méthode de dépôt consiste à faire correspondre la physique et la chimie du processus à votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Type de Processus | Transfert physique, mécanique | Réaction chimique à la surface |

| Méthodes Courantes | Pulvérisation cathodique, Évaporation | CVD thermique, PECVD |

| Couverture | Ligne de visée, moins uniforme sur les formes complexes | Conforme, uniforme sur les géométries complexes |

| Température | Basse à modérée | Élevée (CVD thermique), basse (PECVD) |

| Applications Typiques | Métaux, alliages, revêtements durs (ex: TiN) | Diélectriques de haute pureté, semi-conducteurs |

Vous avez du mal à choisir la bonne méthode de dépôt de couches minces pour votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est conçue pour la précision et la fiabilité. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos solutions répondent précisément à vos exigences expérimentales uniques. Améliorez votre recherche avec un équipement offrant des performances et une durabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de dépôt de couches minces !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température