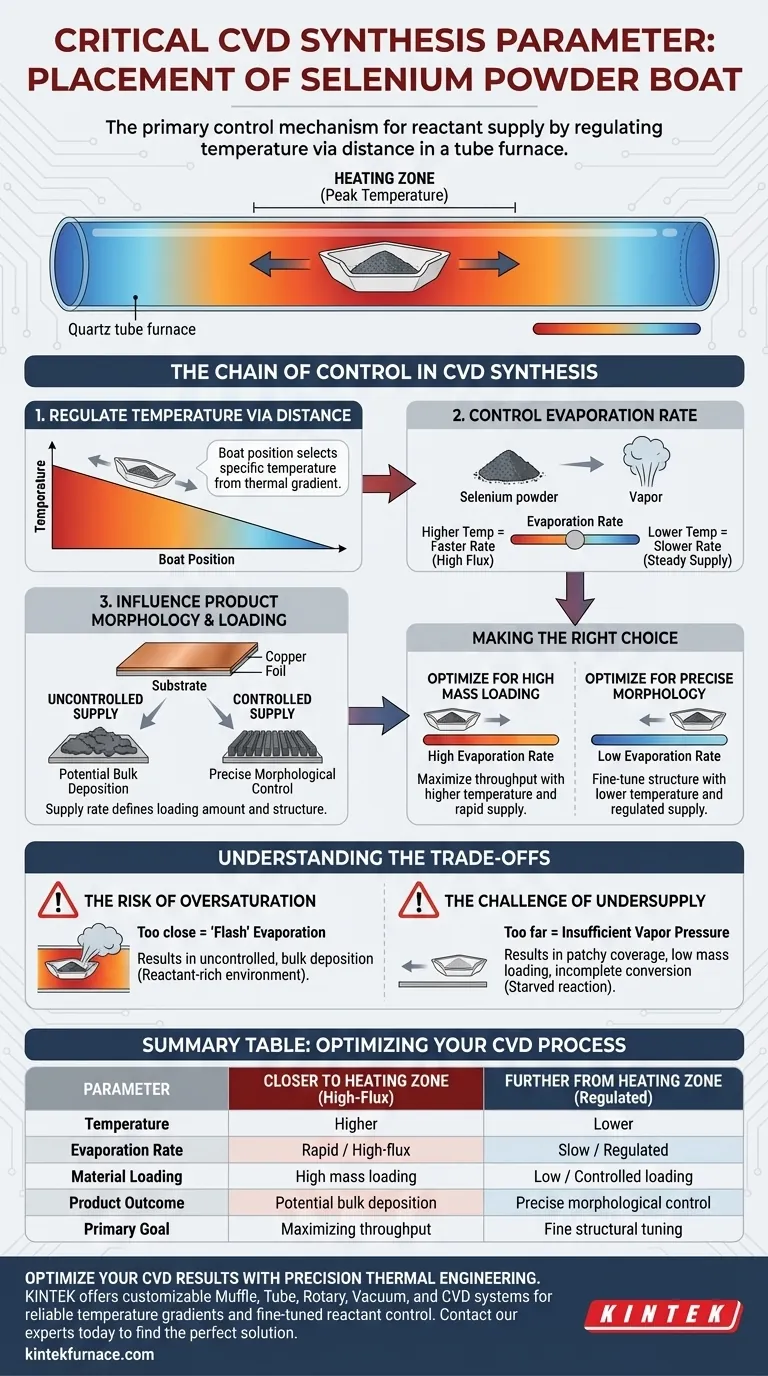

Le positionnement physique du bateau en céramique est le principal mécanisme de contrôle de l'apport de réactifs. En ajustant la distance du bateau par rapport à la zone de chauffage centrale, vous déterminez directement la température spécifique à laquelle la poudre de sélénium est exposée. Cette température régit le taux d'évaporation, vous permettant de réguler l'apport de vapeur de sélénium introduite dans la chambre de réaction.

Idéalement, la position du four agit comme un cadran thermique précis. En exploitant le gradient de température naturel du four tubulaire, vous pouvez contrôler le taux d'évaporation du sélénium – et par conséquent la structure du matériau final – sans modifier les réglages principaux du four.

La chaîne de contrôle dans la synthèse CVD

Régulation de la température par la distance

Dans un four tubulaire standard, la température n'est pas uniforme sur toute la longueur du tube. Le centre représente la température maximale (la zone de chauffage), tandis que les zones plus proches des extrémités sont nettement plus froides.

En déplaçant le bateau en céramique le long de cet axe, vous sélectionnez efficacement un point de température spécifique sur ce gradient thermique. Cela vous permet d'exposer la poudre de sélénium à un niveau de chaleur précis, distinct de la température de réaction du substrat.

Contrôle du taux d'évaporation

La température de la poudre de sélénium dicte sa pression de vapeur et, par conséquent, la vitesse à laquelle elle se sublime ou s'évapore.

Si le bateau est placé plus près de la zone de chauffage, la température plus élevée entraîne un changement de phase rapide, créant un environnement à flux élevé. Inversement, le placer plus loin réduit la température, ce qui entraîne une libération lente et régulière de vapeur de sélénium.

Impact sur la morphologie du produit

Le taux d'apport de sélénium est la variable critique qui définit le résultat sur le substrat. La référence principale indique que ce taux d'apport contrôle directement le chargement (quantité de matériau déposé) et la morphologie (forme et structure) du séléniure de cuivre formé sur la feuille de cuivre.

Un apport contrôlé est nécessaire pour obtenir des caractéristiques structurelles spécifiques, tandis qu'un apport non réglementé peut entraîner des motifs de croissance non intentionnels.

Comprendre les compromis

Le risque de sursaturation

Placer le bateau trop profondément dans la zone de chauffage peut provoquer une évaporation "flash". Cela libère le sélénium trop rapidement, créant un environnement riche en réactifs qui peut entraîner un dépôt en vrac incontrôlé plutôt qu'une croissance précise.

Le défi de la sous-alimentation

Positionner le bateau trop loin de la source de chaleur peut entraîner une pression de vapeur insuffisante. Cela "affame" la réaction, potentiellement conduisant à une couverture inégale, un faible chargement massique, ou une conversion incomplète de la feuille de cuivre en séléniure de cuivre.

Faire le bon choix pour votre synthèse

Pour optimiser votre processus de dépôt chimique en phase vapeur, vous devez calibrer la position du bateau en fonction des propriétés cibles spécifiques.

- Si votre objectif principal est un chargement massique élevé : Positionnez le bateau plus près de la zone de chauffage pour maximiser la température et augmenter le taux d'évaporation du sélénium.

- Si votre objectif principal est un contrôle morphologique précis : Éloignez le bateau de la zone de chauffage pour abaisser le taux d'évaporation, assurant un apport de réactifs plus lent et plus régulé.

Maîtriser ce paramètre spatial vous donne un contrôle précis sur la cinétique de réaction sans modifier les conditions globales du réacteur.

Tableau récapitulatif :

| Paramètre | Plus près de la zone de chauffage | Plus loin de la zone de chauffage |

|---|---|---|

| Température | Plus élevée | Plus basse |

| Taux d'évaporation | Rapide / Flux élevé | Lent / Régulé |

| Chargement du matériau | Chargement massique élevé | Chargement faible / contrôlé |

| Résultat du produit | Dépôt en vrac potentiel | Contrôle morphologique précis |

| Objectif principal | Maximiser le débit | Ajustement structurel fin |

Optimisez vos résultats CVD grâce à une ingénierie thermique de précision

Obtenir la morphologie matérielle parfaite nécessite plus que des températures élevées : cela nécessite le contrôle spatial précis et la stabilité thermique que l'on trouve dans l'équipement de laboratoire KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous synthétisiez du séléniure de cuivre ou des matériaux 2D avancés, nos fours à haute température fournissent les gradients de température fiables nécessaires à un contrôle précis des réactifs.

Prêt à améliorer la précision de votre synthèse ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour votre laboratoire.

Guide Visuel

Références

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quels nanomatériaux peuvent être synthétisés à l'aide de fours CVD ? Débloquez la création polyvalente de matériaux à l'échelle nanométrique

- Quel est un exemple de dépôt chimique en phase vapeur ? La fabrication des micro-puces dans vos appareils électroniques

- Quels sont les défis logistiques associés au CVD ? Surmonter les problèmes de délocalisation, de démontage et de déchets

- Qu'est-ce qu'une machine CVD ? Construire des matériaux haute performance à partir de gaz avec précision

- Quel rôle l'équipement de dépôt chimique en phase vapeur (CVD) joue-t-il dans le revêtement de surface des fibres de carbone pour les composites ?

- Quelles sont les étapes critiques du fonctionnement d'un four de dépôt chimique en phase vapeur ? Maîtriser la croissance précise de films minces

- Quelles sont les considérations clés pour la sélection d'un four CVD pour des applications industrielles ? Optimiser le coût et la performance

- Comment l'argon sert-il de gaz porteur lors du CVD des aérogels BN@PyC ? Conseils essentiels pour un dépôt uniforme