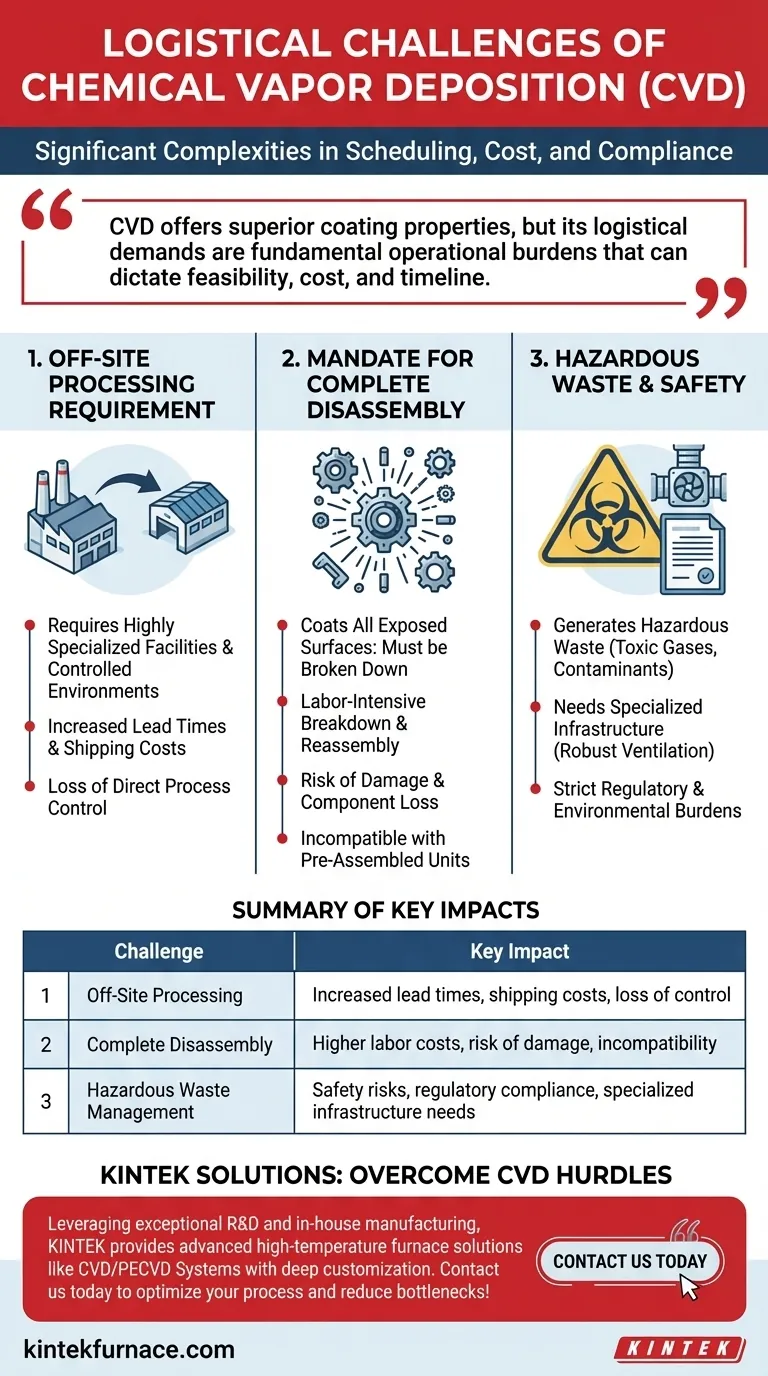

Les principaux défis logistiques associés au dépôt chimique en phase vapeur (CVD) sont sa nature délocalisée, le démontage obligatoire de tous les composants avant le revêtement, et la gestion des déchets dangereux. Ces facteurs introduisent des complexités importantes en matière de planification, de coût et de conformité qui ne sont pas immédiatement évidentes à partir des seules spécifications techniques du processus.

Bien que le CVD offre des propriétés de revêtement supérieures, ses exigences logistiques ne sont pas des détails mineurs ; ce sont des fardeaux opérationnels fondamentaux qui peuvent déterminer la faisabilité, le coût et le calendrier de l'ensemble de votre projet.

L'exigence de traitement hors site

L'obstacle logistique le plus important est que le CVD ne peut pas être réalisé sur un site de production typique. Le processus nécessite des équipements hautement spécialisés et à forte intensité de capital ainsi que des environnements contrôlés que l'on ne trouve que dans des centres de revêtement dédiés.

Dépendance vis-à-vis d'installations spécialisées

Les réacteurs CVD sont complexes et fonctionnent sous des conditions précises de température, de pression et de débit de gaz. Cela nécessite des installations dotées d'une infrastructure avancée, de protocoles de sécurité et de personnel formé, ce qui rend peu pratique pour la plupart des entreprises d'intégrer cette capacité en interne.

Délais et expédition accrus

Cette dépendance externe signifie que vous devez tenir compte du temps de transit et des coûts d'expédition pour envoyer vos pièces au centre de revêtement et les recevoir en retour. Cela ajoute des jours, voire des semaines, à votre cycle de production, créant un goulot d'étranglement potentiel.

Perte de contrôle direct du processus

Lorsque les pièces sont envoyées à un fournisseur tiers, vous perdez intrinsèquement un certain degré de contrôle direct sur la planification et l'assurance qualité. Votre production devient dépendante de la capacité et de la file d'attente du partenaire de revêtement.

L'obligation de démontage complet

Le CVD est un processus omniprésent qui recouvre toutes les surfaces exposées. Par conséquent, tout produit ou assemblage doit être entièrement décomposé en ses composants individuels avant d'être placé dans le réacteur.

Démontage et remontage chronophages

Cette exigence ajoute des coûts de main-d'œuvre et du temps importants avant et après l'étape de revêtement. Chaque pièce doit être soigneusement démontée, suivie, revêtue, puis méticuleusement remontée, ce qui peut être un processus manuel et long.

Risque de dommage et de perte de composants

Chaque étape de manipulation, de démontage et de remontage introduit un risque. Des composants peuvent être endommagés, perdus ou mal remontés, compromettant potentiellement l'intégrité du produit final et entraînant des reprises coûteuses ou des rebuts.

Incompatibilité avec les unités pré-assemblées

De manière cruciale, cela signifie que le CVD est fondamentalement incompatible avec les composants qui sont assemblés de manière permanente ou qui ne peuvent pas être démontés de manière réalisable. Vous ne pouvez pas, par exemple, revêtir un cadre déjà soudé ou une unité électronique scellée.

Comprendre les compromis : déchets et sécurité

Au-delà de la planification et de la main-d'œuvre, le CVD introduit des défis importants en matière de sécurité et de conformité environnementale qui entraînent leur propre poids logistique. Il ne s'agit pas seulement de détails opérationnels, mais de responsabilités réglementaires sérieuses.

Gestion des sous-produits dangereux

Le processus CVD génère intrinsèquement des déchets dangereux. Cela comprend les gaz résiduels toxiques provenant des précurseurs épuisés et les composants d'équipement qui se contaminent avec le temps.

Le besoin d'une infrastructure spécialisée

Un fonctionnement sûr nécessite des systèmes de ventilation robustes pour gérer les fumées toxiques et des protocoles établis pour la manipulation, le stockage et l'élimination appropriés des matériaux dangereux. Cette infrastructure représente une barrière majeure à l'entrée pour une exploitation interne.

Fardeaux réglementaires et environnementaux

La gestion des déchets dangereux est régie par des réglementations locales et fédérales strictes. L'externalisation vers un centre spécialisé transfère ce fardeau, mais il reste un coût implicite et un facteur critique dans le choix d'un partenaire de revêtement réputé et conforme.

Intégrer la logistique dans votre décision CVD

Pour faire un choix éclairé, vous devez évaluer les performances exceptionnelles des revêtements CVD par rapport à ces exigences logistiques substantielles. Les objectifs spécifiques de votre projet détermineront si les compromis sont acceptables.

- Si votre objectif principal est la production à faible volume ou le prototypage : Les frais généraux logistiques liés à l'utilisation d'un centre de revêtement tiers sont souvent parfaitement gérables et rentables.

- Si votre objectif principal est la fabrication intégrée à volume élevé : Le cycle requis de démontage, d'expédition et de remontage peut devenir un goulot d'étranglement majeur qui compromet les objectifs et les délais de production.

- Si votre objectif principal est le revêtement d'assemblages grands ou complexes : Le CVD n'est probablement pas une option viable si l'article ne peut pas être décomposé de manière complète et économique en ses parties constitutives.

En fin de compte, une mise en œuvre réussie du CVD dépend de la reconnaissance de ces coûts logistiques comme faisant partie intégrante du processus, et non comme une réflexion après coup.

Tableau récapitulatif :

| Défi | Impact clé |

|---|---|

| Traitement hors site | Délais prolongés, coûts d'expédition, perte de contrôle |

| Démontage complet | Coûts de main-d'œuvre plus élevés, risque de dommage, incompatibilité avec les assemblages |

| Gestion des déchets dangereux | Risques de sécurité, conformité réglementaire, besoins en infrastructure spécialisée |

Vous êtes confronté à des défis logistiques liés au CVD ? KINTEK peut vous aider ! En tirant parti de la R&D exceptionnelle et de la fabrication en interne, nous fournissons des solutions de fours à haute température avancées comme les systèmes CVD/PECVD avec une personnalisation approfondie pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour optimiser votre processus et réduire les goulots d'étranglement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision