À la base, une machine CVD est un système hautement contrôlé qui fait croître une couche de matériau solide et haute performance sur un objet grâce à des réactions chimiques. Fonctionnant sous vide, la machine introduit des gaz spécifiques (précurseurs) qui réagissent et se décomposent sous l'effet de la chaleur, déposant un film mince et exceptionnellement pur sur un substrat. Ce processus est fondamental pour la fabrication de composants électroniques avancés, d'optiques et de revêtements protecteurs.

Une machine CVD n'est pas simplement un appareil de revêtement ; c'est un outil de construction à l'échelle nanométrique. En manipulant précisément la chimie des gaz, la température et la pression, elle transforme de simples molécules gazeuses en matériaux solides complexes et haute performance directement sur une surface cible.

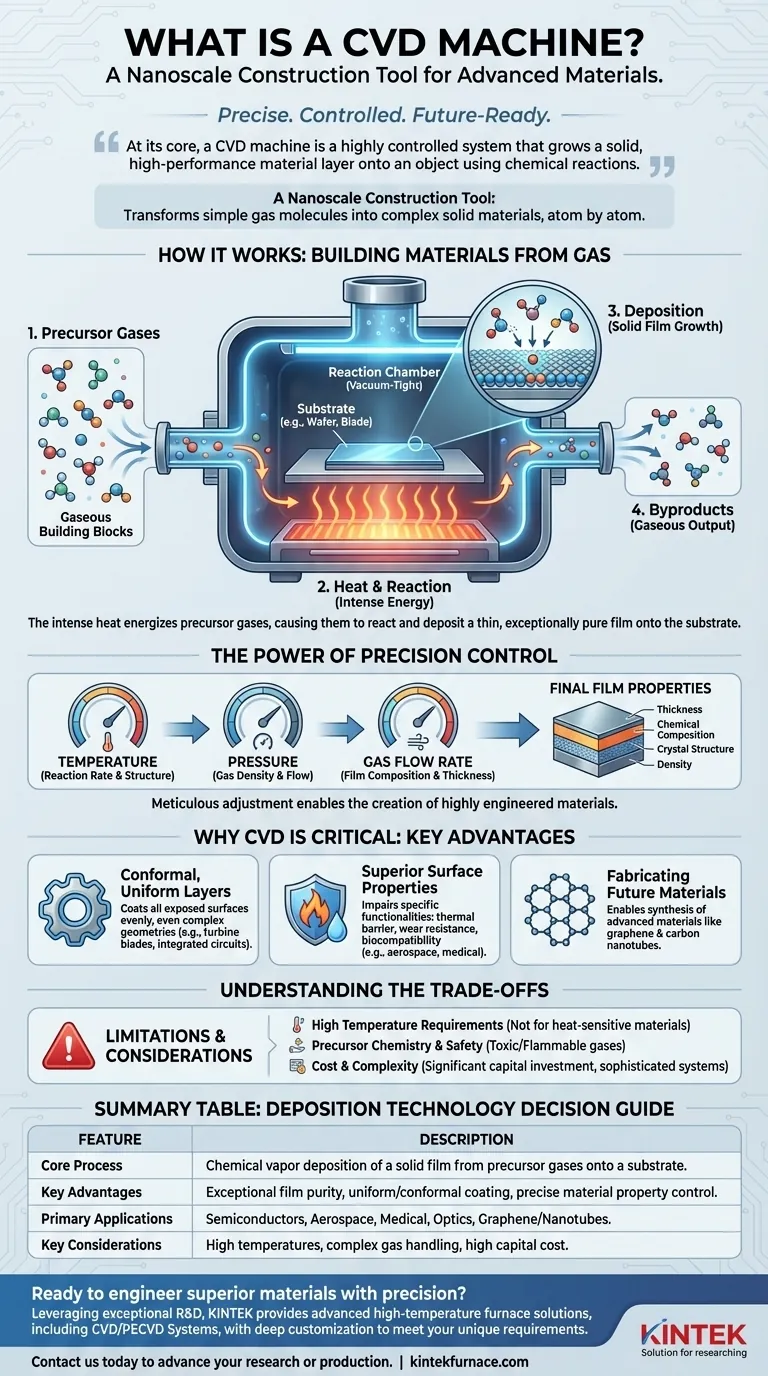

Comment une machine CVD construit des matériaux à partir de gaz

Une machine CVD fonctionne comme un four de haute technologie où la chimie, et pas seulement la chaleur, fait le travail. L'ensemble du processus est conçu pour une précision et un contrôle absolus sur le matériau final.

Les composants de base : chambre, substrat et précurseurs

Chaque processus CVD implique trois éléments clés. La chambre de réaction est une enceinte scellée et étanche au vide qui crée un environnement hautement contrôlé, exempt de contaminants.

À l'intérieur de la chambre se trouve le substrat, qui est l'objet ou le matériau à revêtir — comme une tranche de silicium, une aube de turbine ou un implant médical.

Enfin, les gaz précurseurs sont les blocs de construction chimiques. Ce sont des composés volatils qui contiennent les atomes nécessaires au film final et qui sont acheminés vers la chambre en quantités précises.

Le processus de dépôt : du gaz au solide

Le processus commence par le placement du substrat à l'intérieur de la chambre et la création d'un vide. La chambre et le substrat sont ensuite chauffés à une température spécifique, souvent très élevée.

Une fois la température cible atteinte, les gaz précurseurs sont introduits. La chaleur intense énergise les molécules de gaz, provoquant leur décomposition et leur réaction, soit dans la phase gazeuse, soit directement sur la surface chaude du substrat.

Cette réaction chimique entraîne la « condensation » ou le dépôt du matériau solide désiré sur le substrat, formant un film mince et uniforme. Les autres sous-produits de la réaction restent gazeux et sont pompés hors de la chambre.

La puissance du contrôle de précision

La caractéristique déterminante du CVD est sa contrôlabilité. En ajustant méticuleusement des variables telles que la température, la pression et le débit des différents gaz précurseurs, les opérateurs peuvent dicter les propriétés du film final.

Cela permet un contrôle exact de l'épaisseur du film, de sa composition chimique, de sa structure cristalline et de sa densité, permettant la création de matériaux hautement conçus.

Pourquoi le CVD est un outil de fabrication essentiel

La capacité de construire des matériaux sur mesure atome par atome rend le CVD indispensable dans de nombreuses industries de haute technologie. Sa valeur réside dans la création de propriétés impossibles à obtenir avec des méthodes conventionnelles.

Création de couches conformes et uniformes

Contrairement aux techniques à ligne de visée comme la pulvérisation, les gaz dans un processus CVD circulent autour du substrat, recouvrant toutes les surfaces exposées de manière égale. Il en résulte un film conforme qui couvre parfaitement même les géométries les plus complexes et les plus élaborées.

Cette capacité est essentielle pour des applications telles que le revêtement des canaux de refroidissement internes d'une aube de turbine aérospatiale ou pour assurer une couverture complète sur les structures microscopiques d'un circuit intégré.

Conception de propriétés de surface supérieures

Le CVD est utilisé pour conférer des fonctionnalités spécifiques à la surface d'un matériau. Dans l'industrie aérospatiale, il crée des revêtements de barrière thermique et résistants à l'usure qui protègent les composants contre la chaleur et la friction extrêmes.

Dans le domaine médical, il est utilisé pour appliquer des revêtements biocompatibles sur des implants, améliorant ainsi leur interaction avec le corps humain. En optique, c'est la norme pour produire des revêtements antireflets et d'autres revêtements spécialisés sur les lentilles.

Fabrication des matériaux du futur

Le CVD est à la pointe de la recherche en science des matériaux. C'est une méthode clé pour synthétiser des matériaux avancés tels que le graphène et les nanotubes de carbone, qui possèdent des propriétés électriques et mécaniques révolutionnaires mais sont difficiles à produire à grande échelle par d'autres moyens.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Ses principes de fonctionnement comportent des limites inhérentes qui le rendent inapproprié pour certaines applications.

Exigences de haute température

La plupart des processus CVD, en particulier le CVD thermique, reposent sur des températures élevées pour entraîner les réactions chimiques. Cela rend la technique incompatible avec les substrats ayant des points de fusion bas ou qui sont autrement sensibles à la chaleur, comme de nombreux polymères.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés dans le CVD sont souvent très toxiques, inflammables ou corrosifs. Cela nécessite des systèmes complexes et coûteux de manipulation des gaz et d'épuration des gaz d'échappement, ainsi que des protocoles de sécurité stricts pour les opérateurs.

Coût et complexité

Les machines CVD sont sophistiquées et coûteuses à acquérir, à utiliser et à entretenir. La combinaison de systèmes de vide, de chauffage à haute température et de contrôle précis du débit de gaz en fait un investissement en capital important, mieux adapté aux applications de grande valeur.

Faire le bon choix pour votre application

La sélection d'une technologie de dépôt nécessite de faire correspondre ses capacités à votre objectif spécifique. Le CVD excelle là où la pureté, la conformité et la performance des matériaux sont primordiales.

- Si votre objectif principal est de créer des films minces ultra-purs et denses pour l'électronique ou l'optique : Le CVD est la norme de l'industrie pour obtenir le contrôle au niveau atomique et la qualité de film requis.

- Si votre objectif principal est d'ajouter un revêtement fonctionnel et haute performance à une pièce 3D complexe : La capacité du CVD à créer des couches parfaitement conformes le rend supérieur aux méthodes à ligne de visée.

- Si votre objectif principal est un revêtement rapide et peu coûteux sur des matériaux sensibles à la température : Vous devriez explorer des méthodes alternatives telles que le PVD (dépôt physique en phase vapeur) ou divers processus chimiques humides, car la chaleur, le coût et la complexité du CVD peuvent être prohibitifs.

Comprendre les principes du CVD vous permet de choisir le bon outil pour construire des matériaux avec précision, à partir des atomes.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus de base | Dépôt chimique en phase vapeur d'un film solide à partir de gaz précurseurs sur un substrat. |

| Avantages clés | Pureté de film exceptionnelle, revêtement uniforme/conforme sur des formes complexes, contrôle précis des propriétés du matériau. |

| Applications principales | Fabrication de semi-conducteurs, revêtements aérospatiaux, implants médicaux, optique, synthèse de graphène/nanotubes. |

| Considérations clés | Températures de fonctionnement élevées, manipulation complexe des gaz précurseurs, investissement en capital important. |

Prêt à concevoir des matériaux supérieurs avec précision ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise en CVD peut faire progresser votre recherche ou votre production.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température