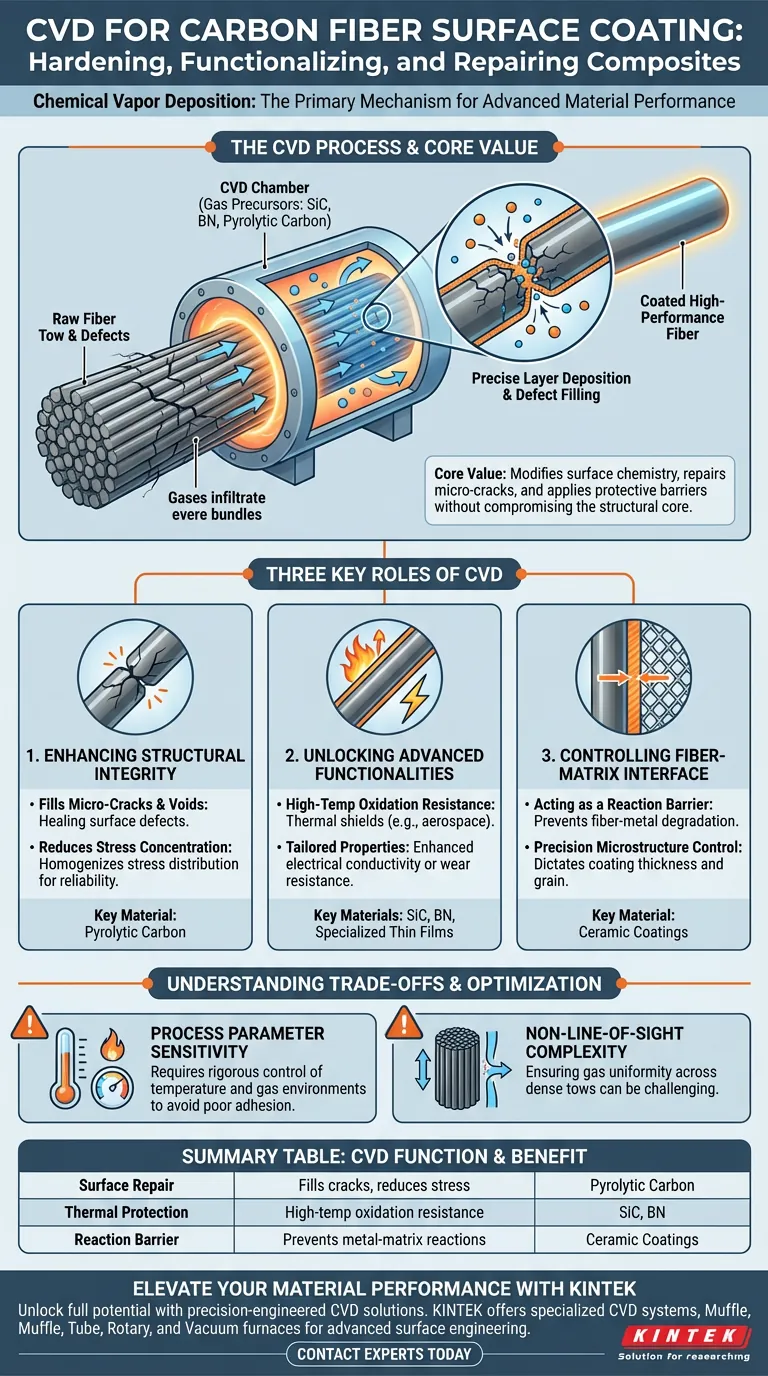

L'équipement de dépôt chimique en phase vapeur (CVD) sert de mécanisme principal pour le durcissement et la fonctionnalisation des fibres de carbone. Il est utilisé pour déposer des couches spécialisées — telles que le carbure de silicium (SiC), le nitrure de bore (BN) ou le carbone pyrolytique — directement à la surface des fibres graphitées. Ce processus est essentiel pour réparer les défauts microscopiques de surface et permettre à la fibre de survivre dans des environnements extrêmes de fabrication et d'exploitation des composites.

La valeur fondamentale de l'équipement CVD réside dans sa capacité à modifier précisément la chimie de surface de la fibre sans compromettre son cœur structurel. En comblant les microfissures de surface et en appliquant des barrières protectrices uniformes, le CVD transforme les fibres de carbone standard en renforts haute performance adaptés aux applications aérospatiales et de gestion thermique.

Amélioration de l'intégrité structurelle

La surface d'une fibre de carbone brute est rarement parfaite. L'équipement CVD traite les vulnérabilités physiques qui pourraient entraîner une défaillance prématurée du matériau.

Combler les microfissures et les défauts

Les fibres de carbone graphitées contiennent souvent des défauts de surface inhérents, tels que des microfissures ou des vides. L'équipement CVD introduit un gaz précurseur qui s'infiltre dans ces imperfections microscopiques. Le matériau déposé comble ces lacunes, guérissant efficacement la surface de la fibre.

Réduction de la concentration de contraintes

Les irrégularités de surface agissent comme des concentrateurs de contraintes où les fissures peuvent se propager sous charge. En lissant le profil de surface avec un revêtement déposé, l'équipement CVD homogénéise la distribution des contraintes. Cela améliore considérablement la fiabilité mécanique globale du matériau composite.

Débloquer des fonctionnalités avancées

Au-delà de la simple réparation, le CVD permet aux ingénieurs d'imprégner les fibres de carbone de propriétés qu'elles ne possèdent pas naturellement.

Résistance à l'oxydation à haute température

Les fibres de carbone se dégradent rapidement dans des environnements riches en oxygène à des températures élevées. L'équipement CVD applique des revêtements céramiques comme le SiC ou le BN qui agissent comme des boucliers thermiques. Cela permet aux fibres de conserver leur résistance dans les composants de moteurs aérospatiaux et les systèmes de gestion thermique.

Propriétés électriques et d'usure sur mesure

Certaines applications peuvent nécessiter une conductivité améliorée ou une résistance à l'abrasion. Le CVD permet le dépôt de revêtements qui améliorent la conductivité électrique ou la dureté de surface. Cette polyvalence étend l'utilité des fibres de carbone aux applications électroniques et tribologiques complexes.

Contrôle de l'interface fibre-matrice

Dans les matériaux composites, l'interaction entre la fibre et la matrice environnante (polymère ou métal) est critique.

Agir comme une barrière réactionnelle

Dans les composites à matrice métallique, les fibres de carbone peuvent réagir chimiquement avec le métal en fusion, dégradant la fibre. Les revêtements CVD fonctionnent comme une barrière de diffusion, empêchant ces réactions interfaciales nuisibles. Cela préserve la résistance de la fibre pendant le processus de fabrication du composite.

Contrôle précis de la microstructure

La performance du revêtement dépend fortement de son épaisseur et de sa structure granulaire. L'équipement CVD offre un contrôle précis sur les paramètres du processus tels que la température et le débit de gaz. Cela permet aux fabricants de dicter le diamètre final exact et la microstructure du revêtement de fibre.

Comprendre les compromis

Bien que le CVD offre une qualité de revêtement supérieure, il nécessite une gestion rigoureuse du processus pour assurer le succès.

Sensibilité aux paramètres du processus

La qualité du revêtement dépend fortement du maintien d'environnements gazeux et de températures précis. Les déviations dans la température de réduction (souvent entre 300°C et 500°C pour des précurseurs spécifiques) peuvent entraîner une mauvaise adhérence ou une agrégation. Les opérateurs doivent surveiller strictement ces variables pour maintenir la surface spécifique élevée du matériau.

Complexité du non-visuel

L'un des principaux avantages du CVD est sa capacité à revêtir des géométries complexes, non-visuelles. Cependant, assurer l'uniformité du gaz sur un faisceau dense de fibres (remorqueur) peut être difficile. Une distribution inadéquate du débit de gaz peut entraîner une épaisseur de revêtement inégale sur les filaments intérieurs d'un remorqueur.

Faire le bon choix pour votre objectif

Pour maximiser la valeur de l'équipement CVD pour votre application spécifique, concentrez-vous sur le résultat fonctionnel dont vous avez besoin.

- Si votre objectif principal est la durabilité à haute température : Privilégiez les processus CVD capables de déposer du carbure de silicium (SiC) ou du nitrure de bore (BN) uniformes pour prévenir l'oxydation.

- Si votre objectif principal est la fiabilité mécanique : Utilisez le CVD pour déposer du carbone pyrolytique afin de combler les défauts de surface et de réduire les concentrations de contraintes.

- Si votre objectif principal est les composites à matrice métallique : Assurez-vous que votre configuration CVD est réglée pour créer des revêtements barrières denses et non poreux afin de prévenir la réactivité fibre-métal.

L'équipement CVD n'est pas seulement un outil de revêtement ; c'est un instrument d'ingénierie qui redéfinit les limites de performance des composites en fibres de carbone.

Tableau récapitulatif :

| Fonction CVD | Avantage pour les fibres de carbone | Matériaux de revêtement clés |

|---|---|---|

| Réparation de surface | Comble les microfissures et réduit la concentration de contraintes | Carbone pyrolytique |

| Protection thermique | Offre une résistance à l'oxydation à haute température | SiC, BN |

| Barrière réactionnelle | Prévient la dégradation dans les composites à matrice métallique | Revêtements céramiques |

| Ingénierie de surface | Adapte la conductivité électrique et la résistance à l'usure | Films minces spécialisés |

Améliorez les performances de vos matériaux avec KINTEK

Libérez tout le potentiel de vos composites en fibres de carbone avec des solutions CVD conçues avec précision. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes CVD, des fours Muffle, Tube, Rotatifs et sous vide spécialisés, conçus pour répondre aux exigences rigoureuses de l'ingénierie de surface avancée.

Que vous ayez besoin d'améliorer le blindage thermique, d'améliorer la fiabilité mécanique ou de développer des barrières interfaciales personnalisées, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et de production.

Prêt à optimiser votre processus de revêtement de fibres ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite.

Guide Visuel

Références

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que sont les composés intermétalliques et comment sont-ils utilisés dans le CVD ? Découvrez les solutions avancées pour les films minces

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quels sont les avantages de la technique de dépôt chimique en phase vapeur (CVD) ? Obtenez des films minces uniformes et de haute pureté pour la fabrication de pointe.

- Pourquoi l'équipement d'évaporation sous vide est-il nécessaire pour les dispositifs électroniques à base de g-C3N4 ? Atteindre une précision atomique de l'interface

- Quelles sont les principales classifications du CVD basées sur les conditions de fonctionnement ? Choisissez le bon procédé pour une qualité de film supérieure

- Quelle est la fonction spécifique d'un système d'évaporation thermique dans la croissance IPSLS ? Dépôt de précurseurs de précision

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les différents types de fours CVD ?Trouvez le bon système pour votre laboratoire