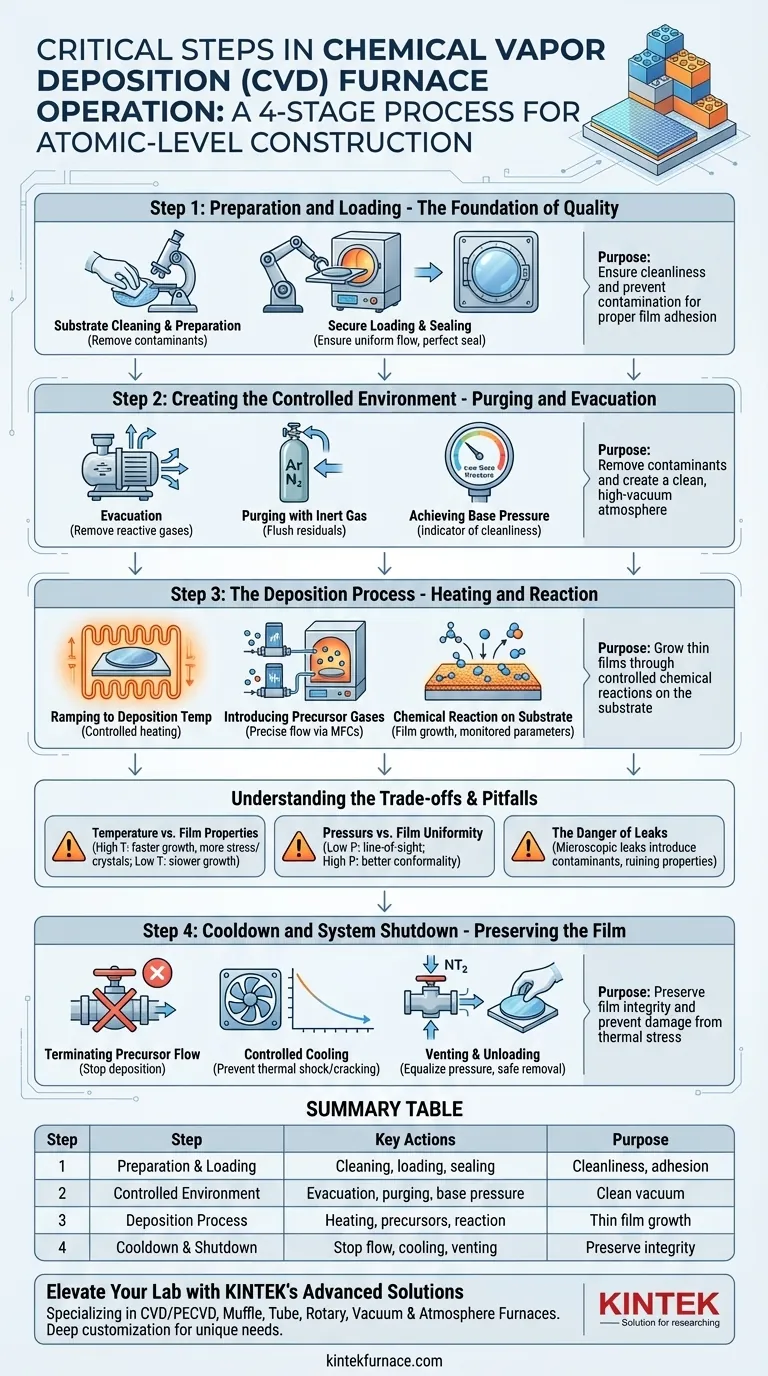

À la base, le fonctionnement d'un four de dépôt chimique en phase vapeur (CVD) est un processus en quatre étapes conçu pour une construction au niveau atomique. Il commence par la préparation de la chambre et du substrat, puis la création d'un environnement ultra-propre et très contrôlé. Vient ensuite le dépôt proprement dit, où la chaleur et les gaz précurseurs réagissent pour faire croître un film mince, et se termine par un refroidissement et un arrêt soignés pour préserver le matériau nouvellement créé.

Le succès du dépôt chimique en phase vapeur dépend moins de la réaction chimique elle-même que du contrôle méticuleux de l'environnement – vide, température et débit de gaz – à chaque étape. Un échec de la préparation ou du contrôle à n'importe quelle étape compromettra directement la qualité et l'intégrité du film mince final.

Étape 1 : Préparation et chargement - La base de la qualité

Cette phase initiale consiste à préparer le terrain pour un dépôt réussi. Tout oubli ici entraînera invariablement des défauts dans le film final.

Nettoyage et préparation du substrat

Avant toute chose, le substrat – le matériau sur lequel le film sera déposé – doit être impeccablement propre. Toute poussière microscopique, huile ou oxyde agira comme une barrière ou un point de contamination, empêchant une bonne adhérence du film et créant des défauts.

Cela implique souvent un processus de nettoyage chimique en plusieurs étapes, suivi d'une manipulation minutieuse dans un environnement propre pour éviter la re-contamination avant qu'il n'entre dans le four.

Chargement et scellement sécurisés

Le substrat propre est soigneusement chargé dans la chambre du four. Sa position et son orientation sont essentielles pour assurer le flux uniforme des gaz sur sa surface, ce qui a un impact direct sur l'uniformité du film déposé.

Une fois chargé, la porte du four doit être parfaitement scellée. Une étanchéité correcte est essentielle pour atteindre le vide élevé requis pour le processus et empêcher les contaminants atmosphériques de fuir dans la chambre pendant le fonctionnement.

Étape 2 : Création de l'environnement contrôlé - Purge et évacuation

Une fois le substrat à l'intérieur, l'objectif suivant est d'éliminer l'air ambiant et de le remplacer par une atmosphère gérée avec précision.

Le rôle du système de vide

Le processus commence par l'évacuation de la chambre à l'aide d'une série de pompes à vide. Une pompe mécanique ou de "dégrossissage" élimine d'abord la majeure partie de l'air. Ensuite, une pompe à vide poussé, comme une pompe turbomoléculaire ou à diffusion, prend le relais pour atteindre une pression beaucoup plus basse.

Le but est d'éliminer les gaz réactifs comme l'oxygène et la vapeur d'eau, qui interféreraient avec la réaction chimique souhaitée et contamineraient le film.

Purge avec un gaz inerte

Pour éliminer davantage les contaminants résiduels, la chambre est souvent « purgée » en la remplissant de nouveau avec un gaz inerte de haute pureté, tel que l'argon (Ar) ou l'azote (N₂), puis en l'évacuant à nouveau. Ce cycle peut être répété plusieurs fois.

Atteindre la pression de base

Le système est pompé jusqu'à sa "pression de base", la pression la plus basse possible avant d'introduire les gaz de traitement. Cette pression est un indicateur clé de la propreté de la chambre et de l'intégrité de son étanchéité. Une bonne pression de base, faible, est une condition préalable à la croissance de films de haute qualité.

Étape 3 : Le processus de dépôt - Chauffage et réaction

C'est la phase active où le film mince est réellement construit, molécule par molécule.

Montée en température de dépôt

Le four chauffe le substrat jusqu'à la température de dépôt cible. Cela se fait par une "rampe" contrôlée pour éviter le choc thermique, qui pourrait fissurer le substrat ou d'autres composants du four.

Introduction des gaz précurseurs

Une fois à température, les gaz précurseurs sont introduits dans la chambre. Ce sont les "blocs de construction" gazeux du film. Leurs débits sont contrôlés avec une extrême précision par des contrôleurs de débit massique (MFC).

La pression à l'intérieur de la chambre est soigneusement régulée pendant cette étape, car elle influence la manière dont les molécules de gaz se déplacent et réagissent.

La réaction chimique sur le substrat

La haute température fournit l'énergie nécessaire aux gaz précurseurs pour réagir ou se décomposer à la surface chaude du substrat, formant un film mince solide et stable. Ce processus peut durer de quelques minutes à plusieurs heures, selon l'épaisseur de film souhaitée. Pendant tout ce temps, tous les paramètres – température, pression et débits de gaz – sont surveillés en continu.

Comprendre les compromis et les pièges

L'obtention d'un film parfait nécessite d'équilibrer des facteurs concurrents et d'éviter les défaillances courantes.

Température vs. Propriétés du film

Des températures plus élevées augmentent souvent le taux de dépôt mais peuvent également entraîner des contraintes plus importantes dans le film ou des structures cristallines indésirables. La température optimale est un compromis entre la vitesse de croissance et les propriétés matérielles souhaitées.

Pression vs. Uniformité du film

La pression de la chambre affecte le "libre parcours moyen" des molécules de gaz. À des pressions plus basses, les molécules se déplacent en lignes plus droites, ce qui peut conduire à un revêtement en "ligne de visée". À des pressions plus élevées, davantage de collisions en phase gazeuse se produisent, ce qui peut améliorer la façon dont le film recouvre uniformément des formes complexes.

Le danger des fuites

Même une fuite microscopique dans le système de vide est une défaillance critique. Elle introduira continuellement des contaminants comme l'oxygène et l'eau, qui peuvent être incorporés dans le film, ruinant ses propriétés électriques, optiques ou mécaniques. Une surveillance constante de la pression de la chambre est essentielle pour détecter les fuites.

Étape 4 : Refroidissement et arrêt du système - Préservation du film

Les dernières étapes sont tout aussi critiques que les premières ; un arrêt incorrect peut détruire le travail qui vient d'être achevé.

Arrêt du flux de précurseurs

La première action consiste à couper le flux des gaz précurseurs réactifs, arrêtant immédiatement le processus de dépôt. Le flux de gaz inerte est souvent maintenu pendant le refroidissement initial.

Refroidissement contrôlé

Le four est ensuite refroidi de manière contrôlée. Un refroidissement trop rapide peut induire des contraintes thermiques, provoquant la fissuration du film nouvellement formé ou son délaminage du substrat.

Ventilation et déchargement

Une fois que le four a refroidi à une température sûre (généralement proche de la température ambiante), la chambre doit être ramenée à la pression atmosphérique. Cela se fait en "ventilant" ou en remplissant la chambre avec un gaz inerte comme l'azote.

Ce n'est qu'après que la pression de la chambre est égalisée avec l'atmosphère extérieure que la porte peut être ouverte en toute sécurité et que le substrat fini peut être retiré.

Faire le bon choix pour votre processus

Votre objectif opérationnel dépendra du but spécifique de votre dépôt.

- Si votre objectif principal est la qualité et la pureté du film : Concentrez-vous sur un nettoyage méticuleux du substrat et l'atteinte de la pression de base la plus basse possible avant le début du dépôt.

- Si votre objectif principal est la répétabilité du processus : Documentez chaque paramètre, y compris les temps de pompage, la pression de base, les rampes de température, les débits de gaz et les profils de refroidissement pour chaque cycle.

- Si votre objectif principal est la sécurité et la longévité de l'équipement : Suivez toujours les procédures de vide appropriées, utilisez des rampes de chauffage et de refroidissement contrôlées, et n'essayez jamais d'ouvrir une chambre sous vide ou chaude.

La maîtrise de cette séquence de contrôles environnementaux précis transforme le processus CVD d'un art en une science de fabrication prévisible et puissante.

Tableau récapitulatif :

| Étape | Actions clés | Objectif |

|---|---|---|

| 1. Préparation et chargement | Nettoyage du substrat, chargement sécurisé, scellement | Assurer la propreté et prévenir la contamination pour une bonne adhérence du film |

| 2. Environnement contrôlé | Évacuation, purge avec gaz inerte, atteinte de la pression de base | Éliminer les contaminants et créer une atmosphère propre sous vide poussé |

| 3. Processus de dépôt | Chauffage à température, introduction des gaz précurseurs, surveillance des réactions | Faire croître des films minces par des réactions chimiques contrôlées sur le substrat |

| 4. Refroidissement et arrêt | Arrêt du flux de gaz, refroidissement contrôlé, ventilation et déchargement | Préserver l'intégrité du film et prévenir les dommages dus aux contraintes thermiques |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours haute température avancées ? KINTEK se spécialise dans la fourniture aux laboratoires diversifiés d'équipements de pointe tels que les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une forte personnalisation pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre processus et la qualité de votre film !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques