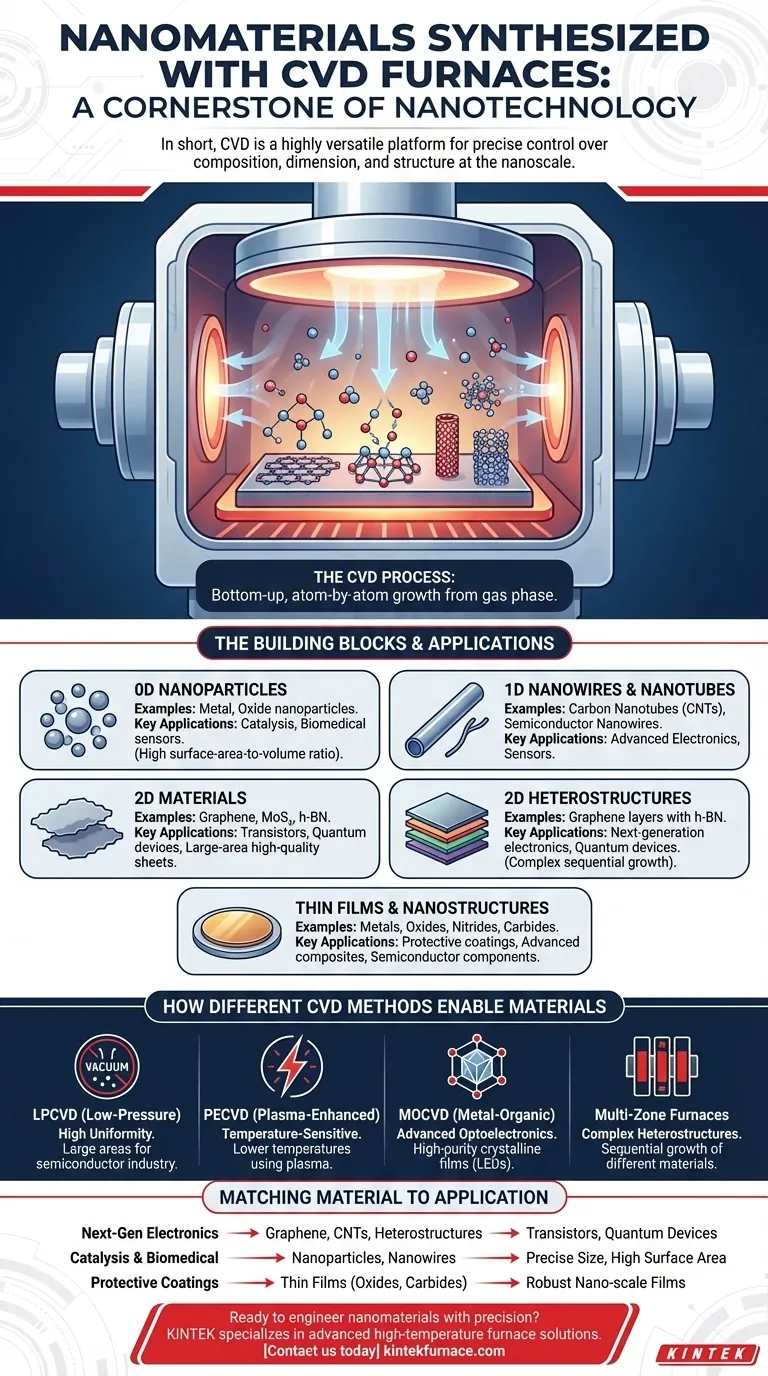

En bref, les fours CVD sont une pierre angulaire de la nanotechnologie moderne. Ils sont utilisés pour synthétiser un éventail diversifié de nanomatériaux, y compris des structures unidimensionnelles comme les nanotubes de carbone et les nanofils, des matériaux bidimensionnels tels que le graphène, et des nanoparticules zéro dimensionnelles. Le processus s'étend également aux hétérostructures 2D complexes et à divers films à l'échelle nanométrique, y compris les métaux, les oxydes, les nitrures et les carbures.

Le dépôt chimique en phase vapeur (CVD) n'est pas seulement une méthode pour créer quelques matériaux spécifiques ; c'est une technologie de plateforme très polyvalente. Son véritable pouvoir réside dans le contrôle précis qu'elle offre sur la composition, la dimension et la structure des matériaux à l'échelle nanométrique, permettant la fabrication de matériaux avancés pour les dispositifs de nouvelle génération.

Le champ d'application du CVD dans la synthèse de nanomatériaux

La valeur du CVD réside dans sa capacité à « faire croître » des matériaux atome par atome à partir d'une phase gazeuse sur un substrat. Cette approche ascendante offre un contrôle inégalé sur les propriétés du produit final.

Les éléments de base : des matériaux 0D aux matériaux 2D

Le CVD peut produire des nanomatériaux dans toutes les dimensions.

Les nanoparticules zéro dimensionnelles (0D) peuvent être synthétisées pour des applications en catalyse et en biomédecine, où leur rapport surface/volume élevé est essentiel.

Les matériaux unidimensionnels (1D) constituent une force majeure du CVD. Cela comprend les nanotubes de carbone (NTC) de haute pureté et divers nanofils métalliques ou semi-conducteurs, qui sont fondamentaux pour l'électronique avancée et les capteurs.

Les matériaux bidimensionnels (2D) représentent une frontière de la science des matériaux. Le CVD est la principale méthode pour produire des feuilles de graphène de grande surface et de haute qualité, ainsi que d'autres matériaux 2D comme le disulfure de molybdène (MoS₂) et le nitrure de bore hexagonal (h-BN).

Une large palette chimique

Bien que les matériaux à base de carbone comme le graphène et les NTC soient des exemples célèbres, le CVD ne se limite pas à ceux-ci.

La technique est couramment utilisée pour déposer des films minces et des nanostructures d'un large éventail de composés inorganiques, y compris les métaux, les oxydes, les nitrures et les carbures. Cette polyvalence le rend essentiel pour créer de tout, des composants semi-conducteurs aux revêtements protecteurs durables.

Contrôle de la forme et de la fonction

L'avantage le plus significatif du CVD est la capacité d'ajuster les propriétés du matériau final. En gérant attentivement les paramètres du processus tels que la température, la pression et le débit de gaz, les chercheurs peuvent obtenir une morphologie et une taille contrôlables.

C'est cette précision qui permet la création de matériaux conçus pour des fonctions spécifiques, des bandes interdites électroniques dans les transistors aux sites actifs sur un catalyseur.

Comment différentes méthodes CVD permettent différents matériaux

Toutes les CVD ne sont pas identiques. Différentes variations du processus de base sont utilisées pour optimiser la synthèse de nanomatériaux spécifiques.

LPCVD pour une haute uniformité

Le CVD à basse pression (LPCVD) fonctionne sous vide, ce qui permet aux gaz précurseurs de se diffuser plus uniformément. Il en résulte des films très uniformes sur de grandes surfaces, une exigence critique pour l'industrie des semi-conducteurs.

PECVD pour les substrats sensibles à la température

Le CVD assisté par plasma (PECVD) utilise un plasma riche en énergie pour aider à décomposer les gaz précurseurs. Cela permet au dépôt de se produire à des températures beaucoup plus basses, ce qui rend possible le revêtement de matériaux qui ne supportent pas la chaleur du CVD traditionnel.

MOCVD pour l'optoélectronique avancée

Le CVD métallo-organique (MOCVD) utilise des précurseurs métallo-organiques spécialisés pour déposer des films cristallins de très haute pureté. Cette technique est indispensable pour la fabrication de LED haute performance et d'autres dispositifs optoélectroniques.

Fours multi-zones pour les hétérostructures complexes

Les systèmes CVD avancés, tels que les fours tubulaires multi-zones, permettent la croissance séquentielle de différents matériaux. C'est ainsi que les hétérostructures 2D (par exemple, le graphène superposé avec h-BN) sont construites, créant de nouveaux matériaux pour les transistors et les dispositifs quantiques de nouvelle génération.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas sans défis. Le succès dépend de la navigation dans les contraintes techniques clés.

Compatibilité des précurseurs et des substrats

L'ensemble du processus repose sur la disponibilité d'un gaz précurseur approprié qui se décomposera proprement à une température spécifique. Le substrat doit également être capable de résister aux conditions du processus et d'être compatible avec le matériau en cours de croissance.

Complexité et coût du processus

Les méthodes plus simples comme le CVD à pression atmosphérique (APCVD) sont plus rapides et moins coûteuses, mais peuvent produire des matériaux de moindre qualité. Les techniques hautement spécialisées comme le MOCVD produisent une qualité exceptionnelle, mais nécessitent un équipement coûteux et un contrôle rigoureux du processus.

Contamination et pureté

La qualité du nanomatériau final est directement liée à la pureté des gaz précurseurs et à l'intégrité de la chambre de réaction. Même les fuites ou impuretés infimes peuvent introduire des défauts, compromettant les performances du matériau.

Adapter le matériau à votre application

Votre choix de matériau cultivé par CVD est dicté entièrement par votre objectif final.

- Si votre objectif principal est l'électronique de nouvelle génération : Vous utiliserez probablement le CVD pour créer du graphène de haute pureté, des nanotubes de carbone ou des hétérostructures 2D complexes pour les transistors et les dispositifs quantiques.

- Si votre objectif principal est la catalyse ou les biocapteurs : Vous tirerez parti du CVD pour synthétiser des nanoparticules et des nanofils avec une taille précisément contrôlée et une surface élevée.

- Si votre objectif principal est les revêtements protecteurs ou les composites avancés : Vous utiliserez le CVD pour déposer des films nanométriques robustes de matériaux tels que le carbone de type diamant, les céramiques, les nitrures ou les carbures.

En fin de compte, la polyvalence du CVD vous permet de concevoir des matériaux à partir de l'atome, ce qui en fait un outil indispensable pour l'innovation ciblée.

Tableau récapitulatif :

| Type de nanomatériau | Exemples | Applications clés |

|---|---|---|

| Nanoparticules 0D | Nanoparticules de métal, d'oxyde | Catalyse, biocapteurs |

| Nanofils 1D | Nanotubes de carbone, nanofils semi-conducteurs | Électronique, capteurs avancés |

| Matériaux 2D | Graphène, MoS₂, h-BN | Transistors, dispositifs quantiques |

| Films minces | Oxydes, nitrures, carbures | Revêtements protecteurs, composites |

| Hétérostructures | Couches Graphène-h-BN | Électronique de nouvelle génération |

Prêt à concevoir des nanomatériaux avec précision ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, adaptés à divers besoins de laboratoire. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours Muffle, Tube, Rotary, Vacuum & Atmosphere et nos systèmes CVD/PECVD peuvent accélérer votre innovation dans l'électronique, la catalyse et au-delà !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté

- Quelles sont les caractéristiques clés des systèmes de four tubulaire CVD ? Déverrouillez un dépôt de couches minces précis

- Comment le système de contrôle des gaz d'un four tubulaire CVD améliore-t-il sa fonctionnalité ?Optimiser le dépôt de couches minces

- Quelles sont les options de personnalisation disponibles pour les fours tubulaires CVD ? Adaptez votre système pour une synthèse de matériaux supérieure