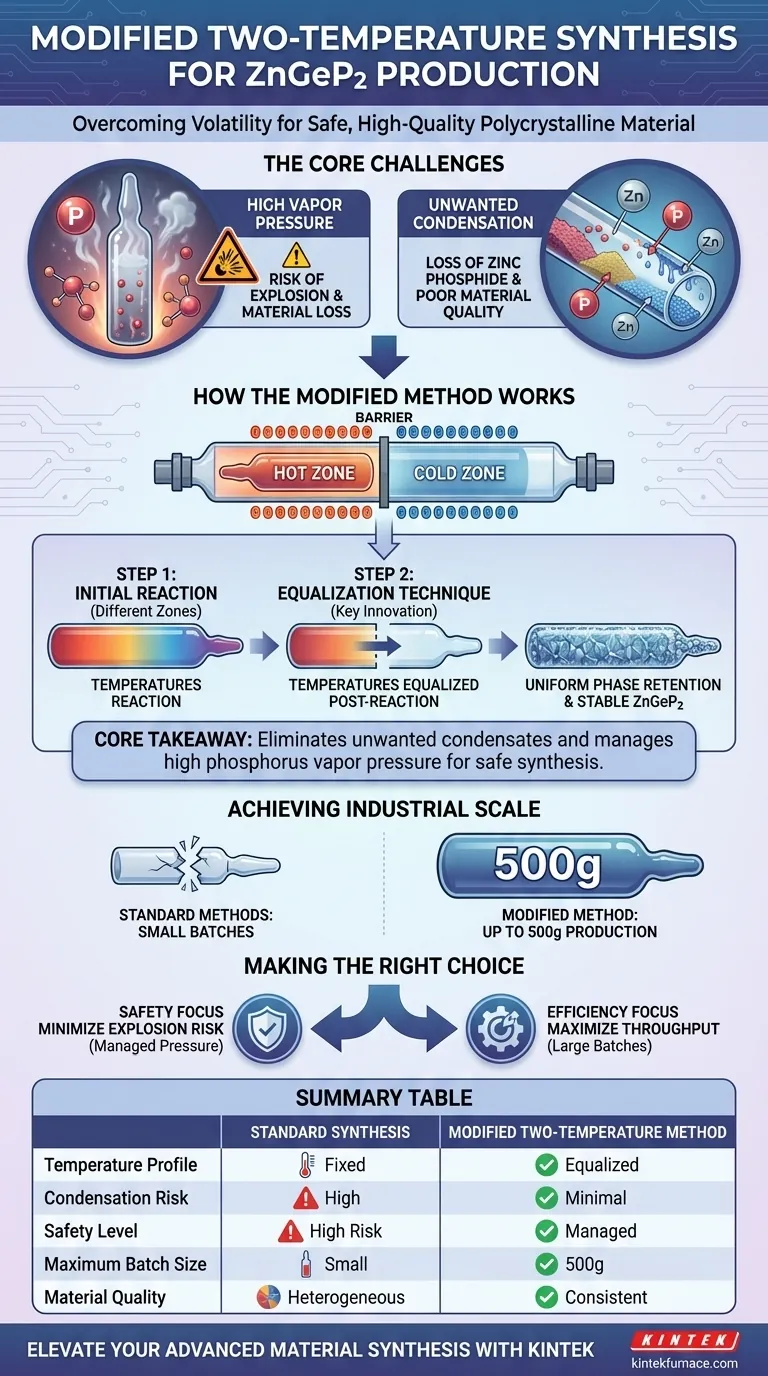

La méthode de synthèse modifiée à deux températures est principalement utilisée pour gérer la volatilité des composants réactifs et assurer la production sûre de matériaux de haute qualité. Elle est spécifiquement conçue pour empêcher la condensation de composés binaires tels que le phosphure de zinc et pour atténuer les dangers associés à la haute pression interne lors de la synthèse du phosphure de zinc et de germanium (ZnGeP2).

Point clé à retenir En égalisant les températures entre les zones chaudes et froides après la réaction, cette méthode élimine la formation de condensats indésirables et gère la haute pression de vapeur de phosphore. Cette innovation permet la synthèse sûre de lots allant jusqu'à 500 g, améliorant considérablement l'efficacité de la production par rapport aux techniques traditionnelles.

Les principaux défis de la production de ZnGeP2

Gestion de la haute pression de vapeur

La synthèse du phosphure de zinc et de germanium implique des éléments volatils, en particulier le phosphore.

Aux températures élevées requises pour la réaction, le phosphore génère une pression de vapeur importante.

Sans une méthode spécialisée pour gérer cette pression, il existe un risque élevé d'explosion d'ampoule, constituant un danger majeur pour la sécurité et une perte de matériau.

Prévention de la condensation indésirable

Un problème critique dans les tentatives de synthèse standard est le comportement des composés intermédiaires.

Les phosphures binaires volatils, en particulier le phosphure de zinc, ont tendance à se condenser hors du mélange réactionnel.

Si ces composants se condensent séparément, ils ne participent pas correctement à la formation du composé ternaire final, ce qui entraîne une mauvaise qualité du matériau.

Comment fonctionne la méthode modifiée

La technique d'égalisation

La caractéristique distinctive de cette approche « modifiée » est le contrôle précis des profils thermiques.

Après la réaction initiale, la méthode implique d'égaliser les températures des zones froide et chaude du four.

Cet équilibre thermique garantit que les composants volatils restent dans la phase correcte pour réagir, plutôt que de se condenser prématurément dans les régions plus froides.

Atteindre l'échelle industrielle

Les méthodes de synthèse standard sont souvent limitées à de petits lots en raison des risques de volatilité et de pression mentionnés ci-dessus.

La méthode modifiée à deux températures permet la préparation de volumes nettement plus importants, jusqu'à 500 g en un seul processus.

Cette capacité transforme le processus d'une curiosité de laboratoire en une méthode de production efficace.

Risques et considérations critiques

La conséquence du déséquilibre thermique

Il est essentiel de comprendre que le succès de cette méthode dépend de l'étape d'égalisation de la température.

Si la différence de température entre les zones est maintenue au lieu d'être égalisée, le phosphure de zinc se condensera probablement.

Cela conduit à un mélange hétérogène plutôt qu'au ZnGeP2 polycristallin souhaité.

Marges de sécurité

Bien que cette méthode réduise les risques, la manipulation de vapeurs de phosphore à haute pression nécessite toujours de la prudence.

La méthode atténue les risques d'explosion, mais l'intégrité de l'ampoule et un contrôle précis de la température restent les principales protections contre une défaillance catastrophique.

Faire le bon choix pour votre objectif

Cette méthode est le choix définitif lors de la mise à l'échelle de la production tout en maintenant la stœchiométrie.

- Si votre objectif principal est la sécurité : Cette méthode est essentielle pour minimiser le risque d'explosion d'ampoule causé par une pression de vapeur de phosphore non gérée.

- Si votre objectif principal est l'efficacité : Adoptez cette technique pour maximiser le débit, permettant une production en un seul lot jusqu'à 500 g de matériau.

En fin de compte, cette méthode fournit le contrôle thermique nécessaire pour convertir des éléments volatils à haut risque en matériaux polycristallins stables et de haute qualité.

Tableau récapitulatif :

| Caractéristique | Synthèse Standard | Méthode modifiée à deux températures |

|---|---|---|

| Profil de température | Zones chaudes/froides fixes | Zones chaudes/froides égalisées après réaction |

| Risque de condensation | Élevé (perte de phosphure de zinc) | Minimal (rétention de phase uniforme) |

| Niveau de sécurité | Risque élevé d'explosion d'ampoule | Pression de vapeur de phosphore gérée |

| Taille maximale du lot | Petit/limité | Jusqu'à 500 g |

| Qualité du matériau | Souvent hétérogène | ZnGeP2 polycristallin cohérent |

Améliorez votre synthèse de matériaux avancés avec KINTEK

Une gestion thermique précise fait la différence entre un lot réussi et une défaillance catastrophique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de muffles, de tubes et de vide spécialisés conçus pour répondre aux exigences rigoureuses de la synthèse de composés volatils.

Que vous mettiez à l'échelle la production de phosphure de zinc et de germanium (ZnGeP2) ou que vous développiez des matériaux semi-conducteurs personnalisés, nos fours à haute température sont entièrement personnalisables pour répondre à vos exigences uniques en matière de sécurité et de stœchiométrie.

Prêt à optimiser le débit et la sécurité de votre laboratoire ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins de recherche et de production.

Guide Visuel

Références

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel est le but de l'injection d'argon par le bas ? Améliorer la sécurité des batteries lithium-ion et l'efficacité du purgeage

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.

- Quelle est l'importance du calcul de l'impédance AC dans le contrôle de puissance des fours à résistance à chauffage indirect ?

- Quel est le but du traitement des poudres ADSC à l'hydrogène ? Purifiez votre matériau pour une conductivité supérieure

- Comment les fours de traitement thermique sont-ils utilisés dans l'industrie automobile ? Améliorer la durabilité et la performance des composants

- Quelle est la différence entre un évaporateur rotatif et une étuve de séchage à température constante ? Optimisation de la préparation des échantillons d'humus