À la base, l'équipement utilisé pour ce processus est appelé un four de frittage. Il s'agit d'une vaste catégorie de fours à haute température conçus pour chauffer des poudres compactées juste en dessous de leur point de fusion, ce qui provoque la liaison et la densification des particules. Selon le matériau et l'application, il peut s'agir d'un four de frittage sous vide spécialisé, d'un four à zircone pour les travaux dentaires, ou d'un four à convoyeur continu pour la production industrielle.

Le type spécifique de four de frittage est moins important que sa fonction. L'exigence critique est un four capable de fournir un contrôle de température extrêmement précis et une atmosphère contrôlée (comme un vide) pour éviter la contamination et atteindre la densité et la résistance souhaitées du matériau.

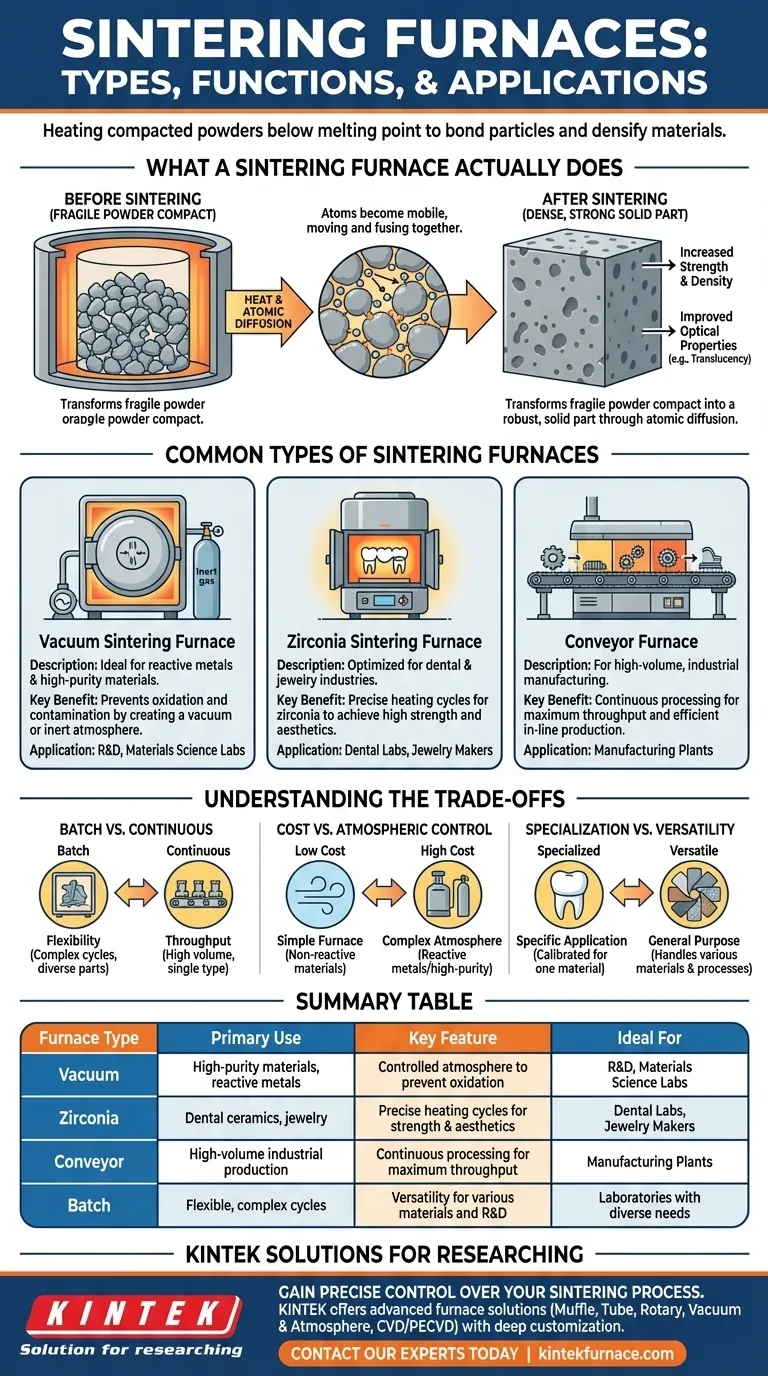

Ce que fait réellement un four de frittage

Le but d'un four de frittage n'est pas de faire fondre un matériau, mais de modifier fondamentalement sa structure au niveau atomique. Ce processus est ce qui transforme un compact de poudre fragile en une pièce robuste et solide.

La fonction principale : la diffusion atomique

Le frittage fonctionne en chauffant un matériau à une température où ses atomes deviennent suffisamment mobiles pour se déplacer, ou diffuser, à travers les limites des particules individuelles.

Ce mouvement atomique permet aux particules de poudre séparées de fusionner, éliminant les espaces vides, ou pores, entre elles. Le matériau ne devient jamais liquide.

Les objectifs clés : augmenter la résistance et la densité

À mesure que les vides sont éliminés, la pièce devient significativement plus dense et mécaniquement résistante.

Pour des matériaux comme la zircone, ce processus améliore également les propriétés optiques, telles que la translucidité, ce qui est essentiel pour les applications en dentisterie et en bijouterie.

Types courants de fours de frittage

Bien que tous les fours de frittage partagent le même objectif de base, ils sont souvent spécialisés pour différents matériaux, échelles de production et exigences atmosphériques.

Le four de frittage sous vide

C'est l'un des types les plus courants et les plus polyvalents, conçu pour chauffer des matériaux sous vide ou dans une atmosphère de gaz inerte contrôlée.

Le principal avantage du vide est de prévenir l'oxydation et la contamination. De nombreuses poudres métalliques sont très réactives avec l'oxygène à haute température, et un environnement sous vide protège leur pureté, évitant les défauts dans le produit final.

Le four de frittage de zircone

Il s'agit d'un four hautement spécialisé utilisé dans les industries dentaire et de la bijouterie pour le traitement de la zircone, une céramique haute performance.

Ces fours sont optimisés pour les températures extrêmes et les cycles de chauffage précis requis pour fritter correctement la zircone, garantissant qu'elle atteigne sa résistance, sa durabilité et ses propriétés esthétiques renommées.

Le four à convoyeur

Également connu sous le nom de four continu, ce type est utilisé pour la fabrication industrielle à grand volume.

Au lieu de traiter les pièces par lots individuels, une bande transporteuse déplace continuellement les composants à travers différentes zones de chauffage et de refroidissement. Cela permet un processus de production efficace et en ligne, souvent directement associé à des presses de compactage de poudre.

Comprendre les compromis

Le choix d'un four implique d'équilibrer le débit, la compatibilité des matériaux et le coût. Le bon choix pour un laboratoire de recherche est souvent différent de celui pour un atelier d'usine.

Traitement par lots ou continu

Un four par lots (comme un four sous vide ou à zircone) offre une grande flexibilité. Il est idéal pour les cycles de chauffage complexes, la recherche et le développement, ou la production d'une variété de pièces différentes.

Un four à convoyeur continu privilégie le débit avant tout. Il est beaucoup plus efficace pour la production en série d'un seul type de pièce, mais manque de la flexibilité d'un four par lots.

Coût vs. contrôle atmosphérique

La capacité de créer un vide poussé ou d'utiliser une atmosphère protectrice spécifique ajoute un coût et une complexité significatifs à un four.

Pour les matériaux non réactifs frittés à l'air, un four plus simple et moins cher peut suffire. Cependant, pour les métaux réactifs ou les céramiques de haute pureté où la contamination ruinerait la pièce, l'investissement dans un four sous vide est non négociable.

Spécialisation vs. polyvalence

Un four à zircone spécialisé est parfaitement calibré pour le flux de travail d'un laboratoire dentaire, mais est mal adapté à un laboratoire de science des matériaux expérimentant divers métaux. Un four sous vide à usage plus général offre une plus grande polyvalence pour la manipulation de différents matériaux et processus.

Faire le bon choix pour votre objectif

Votre objectif spécifique dicte le type de four de frittage le plus approprié.

- Si votre objectif principal est les matériaux de haute pureté ou les métaux réactifs : Un four de frittage sous vide est essentiel pour prévenir l'oxydation et assurer l'intégrité structurelle de la pièce finale.

- Si votre objectif principal est la production en série et standardisée : Un four à convoyeur continu offre le débit le plus élevé et le flux de travail le plus efficace.

- Si votre objectif principal est un matériau spécifique comme les céramiques dentaires : Un four de frittage de zircone spécialisé est calibré pour fournir des résultats constants et de haute qualité pour cette application.

En fin de compte, le choix du bon four consiste à obtenir un contrôle précis sur les propriétés finales du matériau.

Tableau récapitulatif :

| Type de four | Utilisation principale | Caractéristique clé | Idéal pour |

|---|---|---|---|

| Four de frittage sous vide | Matériaux de haute pureté, métaux réactifs | Atmosphère contrôlée pour prévenir l'oxydation | R&D, laboratoires de science des matériaux |

| Four de frittage de zircone | Céramiques dentaires, bijoux | Cycles de chauffage précis pour la résistance et l'esthétique | Laboratoires dentaires, bijoutiers |

| Four à convoyeur | Production industrielle à grand volume | Traitement continu pour un débit maximal | Usines de fabrication |

| Four par lots | Cycles flexibles et complexes | Polyvalence pour divers matériaux et R&D | Laboratoires aux besoins diversifiés |

Obtenez un contrôle précis sur votre processus de frittage

Le choix du bon four de frittage est essentiel pour obtenir la densité, la résistance et les propriétés souhaitées dans votre produit final. Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos exigences uniques.

Notre gamme de produits diversifiée comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, complétés par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'un four sous vide de haute pureté pour les métaux réactifs, d'un four à zircone spécialisé pour les applications dentaires, ou d'un système à convoyeur à haut débit pour la production industrielle, nous pouvons vous fournir une solution précise.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour discuter de vos défis spécifiques en matière de frittage et laissez-nous vous aider à construire le four parfait pour vos objectifs.

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité